Dung sai cơ khí là gì? Tìm hiểu nguyên nhân, tác hại, và cách hạn chế ảnh hưởng của chúng

Dung sai cơ khí là yếu tố quan trọng để đảm bảo độ chính xác và chất lượng của các chi tiết máy trong quá trình sản xuất. Trong bài viết này, Nhà Máy Cơ khí P69 sẽ giới thiệu đến các bạn những kiến thức cơ bản về thuật ngữ kỹ thuật này.

Contents

1. Dung sai cơ khí là gì?

Dung sai cơ khí là một trong những khía cạnh quan trọng trong lĩnh vực cơ khí. Nó đề cập đến phạm vi sai lệch cho phép của kích thước các chi tiết máy trong quá trình sản xuất và lắp ráp. Điều này đảm bảo rằng các chi tiết có thể khớp và hoạt động chính xác, ngay cả khi có những sai lệch nhỏ trong gia công. Để đảm bảo chất lượng và độ chính xác cao, cần xác định rõ ràng và kiểm soát nghiêm ngặt các sai số này.

Xem thêm: Các môn học cơ bản của ngành cơ khí

Vào thế kỷ 19, khi cách mạng công nghiệp bùng nổ, sản xuất hàng loạt trở thành nhu cầu cấp thiết. Các nhà sản xuất nhận ra rằng để sản xuất hàng loạt với chất lượng ổn định, cần có tiêu chuẩn về kích thước và sai số. Điều này dẫn đến sự ra đời của các hệ thống đo lường và kiểm soát hiện đại.

Nhiều tiêu chuẩn đã được thiết lập, như ISO (Tổ chức Tiêu chuẩn hóa Quốc tế) và ANSI (Viện Tiêu chuẩn Quốc gia Hoa Kỳ), để hướng dẫn các nhà sản xuất trong việc kiểm soát chất lượng sản phẩm.

2. Các yếu tố chính tạo nên dung sai cơ khí

Dung sai cơ khí được xác định bởi nhiều yếu tố quan trọng. Trước hết, vật liệu gia công đóng vai trò chủ chốt. Mỗi loại vật liệu có đặc tính riêng về độ cứng, ổn định nhiệt và độ mài mòn, ảnh hưởng đến khả năng duy trì kích thước và hình dạng trong quá trình gia công.

Thứ hai, phương pháp gia công quyết định dung sai cơ khí. Các kỹ thuật như tiện, phay, mài, cắt gọt đều có giới hạn sai số khác nhau dựa trên độ chính xác của thiết bị và kỹ năng của người thực hiện. Gia công CNC thường đạt dung sai chặt chẽ hơn so với phương pháp thủ công.

Mạ và hoàn thiện cũng ảnh hưởng đến dung sai. Quá trình mạ có thể tăng kích thước chi tiết, trong khi hoàn thiện như mài hoặc đánh bóng có thể làm giảm kích thước. Do đó, cần tính đến sai số cho phép khi thiết kế và gia công.

Chi phí sản xuất là yếu tố quan trọng khác. Dung sai càng chặt chẽ, chi phí sản xuất càng cao, do yêu cầu thiết bị gia công chính xác và quy trình kiểm tra nghiêm ngặt. Vì vậy, cần cân nhắc giữa yêu cầu kỹ thuật và chi phí để xác định phạm vi sai lệch phù hợp.

Cuối cùng, kiểm tra chất lượng đảm bảo biên độ sai lệch chính xác. Sử dụng thiết bị đo lường chính xác để kiểm tra kích thước và hình dạng chi tiết giúp phát hiện sớm các sai lệch và điều chỉnh kịp thời, nâng cao hiệu quả sản xuất và giảm thiểu rủi ro.

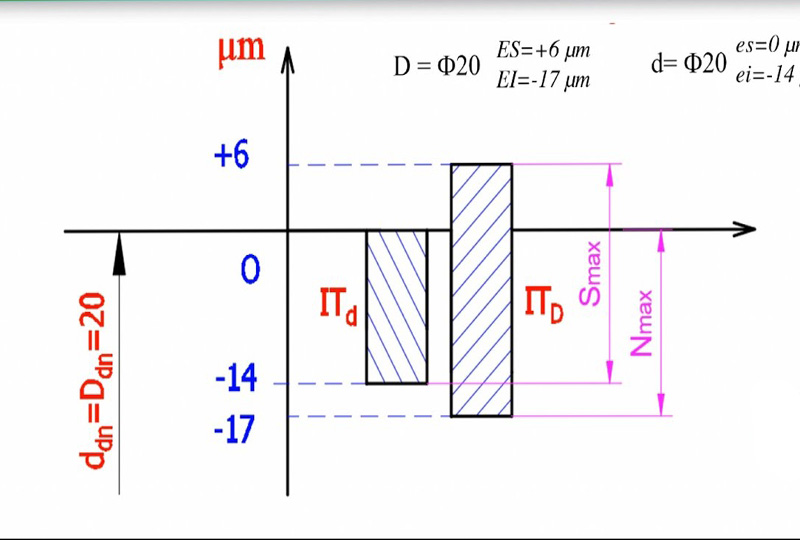

3. Công thức tính dung sai cơ khí

Dung sai cơ khí thường được biểu thị qua các công thức nhằm xác định phạm vi sai lệch cho phép của kích thước chi tiết. Công thức cơ bản để tính dung sai là:

Dung sai = Kích thước giới hạn trên – Kích thước giới hạn dưới

Cụ thể, công thức tính như sau:

TD = Dmax – Dmin = ES – EI

Trong đó:

- TD: Dung sai (phạm vi sai số kích thước)

- Dmax: Kích thước giới hạn lớn nhất (kích thước giới hạn trên)

- Dmin: Kích thước giới hạn nhỏ nhất (kích thước giới hạn dưới)

- ES: Sai số dương (sai lệch giới hạn trên)

- EI: Sai số âm (sai lệch giới hạn dưới)

Dung sai luôn có giá trị dương và khi giá trị này nhỏ, yêu cầu về độ chính xác của chi tiết gia công sẽ cao hơn. Sau khi gia công, kích thước thực tế (Dt) của sản phẩm cần được so sánh với Dmax và Dmin. Nếu giá trị của Dt nằm trong khoảng từ Dmin đến Dmax , sản phẩm được coi là đạt yêu cầu.

Ví dụ, nếu một chi tiết có kích thước danh nghĩa là 50mm, với giới hạn lớn nhất là 50.1 mm và giới hạn nhỏ nhất là 49.9 mm, thì sai số sẽ là: Dung sai = 50.1 mm − 49.9 mm = 0.2 mm

4. Tác hại của dung sai cơ khí

Nếu các dung sai không được kiểm soát tốt có thể gây ra nhiều hậu quả nghiêm trọng. Đầu tiên, sản phẩm không đạt tiêu chuẩn. Khi các chi tiết không đạt quy định, chúng có thể không lắp ráp chính xác, dẫn đến sự không đồng bộ trong hệ thống và giảm hiệu suất hoạt động.

Thứ hai, việc phải sản xuất lại các chi tiết không đạt tiêu chuẩn làm tăng chi phí nguyên vật liệu và lao động, đồng thời làm chậm tiến độ sản xuất, ảnh hưởng đến lợi nhuận và hiệu quả kinh doanh của công ty.

Thứ ba, độ sai lệch không đúng làm giảm độ tin cậy của sản phẩm. Các chi tiết không chính xác có thể gây hỏng hóc và sự cố trong quá trình sử dụng, làm giảm tuổi thọ của sản phẩm và gây ra những vấn đề an toàn nghiêm trọng. Điều này đặc biệt quan trọng trong các ngành công nghiệp yêu cầu độ chính xác cao như hàng không, ô tô, và y tế.

Cuối cùng, sai số không chính xác ảnh hưởng trực tiếp đến an toàn. Trong các ứng dụng quan trọng như hệ thống phanh ô tô hay bộ phận máy bay, độ sai lệch không đạt yêu cầu có thể dẫn đến tai nạn nghiêm trọng, gây nguy hiểm cho người sử dụng và thiệt hại lớn về tài sản.

5. Các loại dung sai cơ khí phổ biến

5.1 Dung sai giới hạn

Dung sai giới hạn xác định phạm vi chấp nhận được của một kích thước. Nó bao gồm giá trị giới hạn trên và giới hạn dưới của kích thước danh nghĩa. Bất cứ kích thước nào nằm trong khoảng này đều chấp nhận được.

Ví dụ, nếu kích thước danh nghĩa là 80mm, kích thước giới hạn có thể là 79.97 mm đến 80.03 mm. Điều này có nghĩa là kích thước thực tế của chi tiết có thể dao động trong khoảng từ 79.97 mm đến 80.03 mm mà vẫn được coi là đạt tiêu chuẩn.

Dung sai giới hạn giúp đảm bảo rằng các chi tiết được sản xuất nằm trong phạm vi kích thước cho phép, giảm thiểu sai lệch và tăng độ tin cậy của sản phẩm.

Khi các chi tiết nằm trong dung sai giới hạn, chúng có thể lắp ráp và hoạt động chính xác, giảm thiểu nguy cơ hỏng hóc và sự cố trong quá trình sử dụng. Việc kiểm soát giới hạn sai lệch cũng giúp tiết kiệm chi phí sản xuất bằng cách giảm thiểu lượng phế phẩm và thời gian sửa chữa.

5.2 Dung sai đơn và song phương

Dung sai đơn phương chỉ cho phép sai lệch một chiều so với kích thước danh nghĩa. Điều này có nghĩa là kích thước thực tế của chi tiết chỉ có thể lớn hơn hoặc nhỏ hơn kích thước danh nghĩa, nhưng không phải cả hai.

Ví dụ, nếu kích thước danh nghĩa là 50mm, dung sai đơn phương có thể cho phép kích thước thực tế dao động từ 50mm đến 50.1mm, nhưng không thể nhỏ hơn 50 mm. Dung sai đơn phương thường được sử dụng khi sự thay đổi kích thước theo một hướng cụ thể có thể gây ra vấn đề nghiêm trọng hơn so với hướng còn lại.

Ngược lại, dung sai song phương cho phép sai lệch cả hai chiều so với kích thước danh nghĩa. Điều này có nghĩa là kích thước thực tế của chi tiết có thể lớn hơn hoặc nhỏ hơn kích thước danh nghĩa trong phạm vi cho phép.

Ví dụ, nếu kích thước danh nghĩa là 50 mm, dung sai song phương có thể cho phép kích thước thực tế dao động từ 49.9 mm đến 50.1 mm. Dung sai song phương linh hoạt hơn đơn phương, cho phép các chi tiết có sự biến động kích thước trong cả hai hướng mà vẫn được coi là đạt tiêu chuẩn.

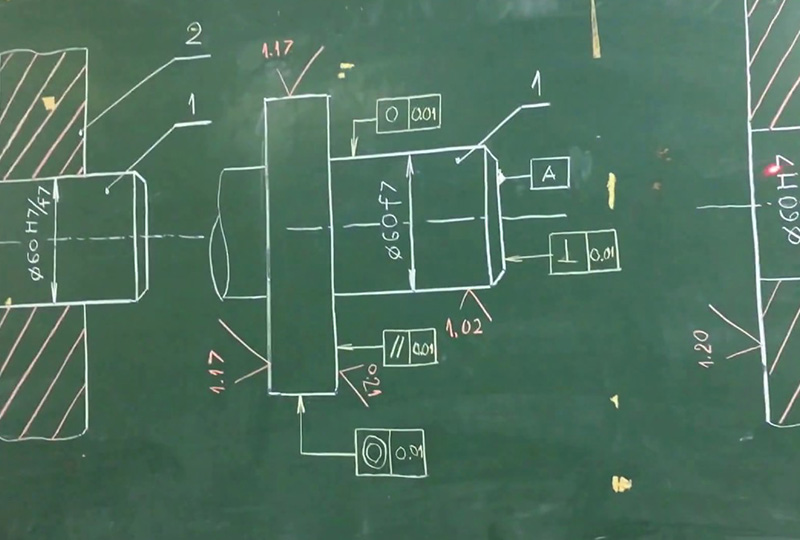

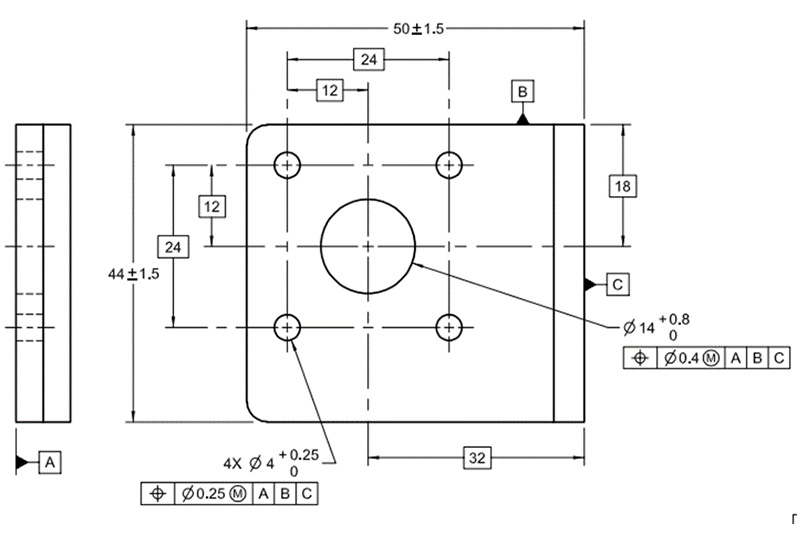

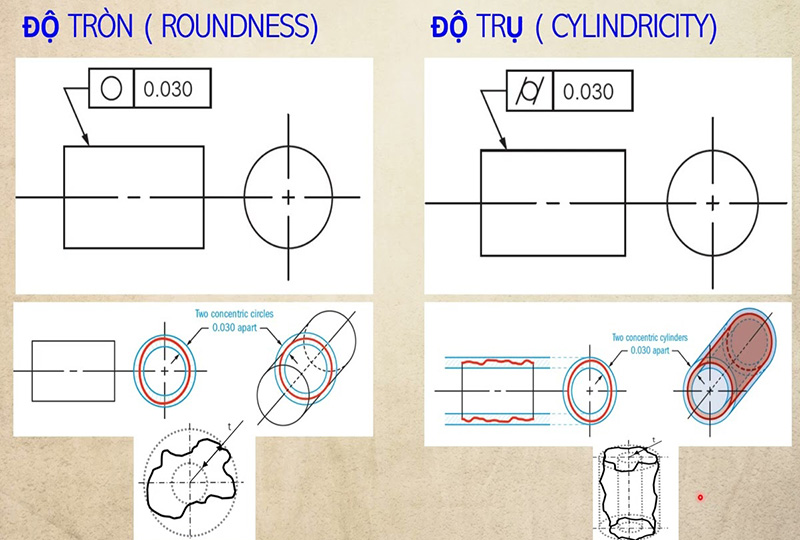

5.3 Dung sai hình học

Dung sai hình học không chỉ liên quan đến kích thước mà còn bao gồm đặc tính hình học của các chi tiết như độ phẳng, độ song song, độ vuông góc và độ đồng tâm.

Những đặc tính này đảm bảo rằng các chi tiết có hình dạng và vị trí chính xác trong quá trình lắp ráp và hoạt động. Ví dụ, độ phẳng của một bề mặt phải nằm trong giới hạn sai số để tránh biến dạng quá mức, giúp các bộ phận khớp nhau chính xác.

Độ song song yêu cầu hai bề mặt hoặc đường thẳng duy trì khoảng cách cố định, trong khi độ vuông góc đảm bảo các bề mặt hoặc đường thẳng gặp nhau tại góc 90 độ, duy trì cấu trúc và tính toàn vẹn của các bộ phận. Độ đồng tâm yêu cầu các trục của chi tiết phải thẳng hàng, quan trọng trong các bộ phận quay để tránh rung động và mài mòn không đều.

5.4 Dung sai lắp ghép

Dung sai lắp ghép xác định phạm vi chấp nhận được của các chi tiết khi lắp ráp. Nó bao gồm các loại ghép then, ghép then hoa và các bề mặt lắp ghép khác. Dung sai lắp ghép đảm bảo rằng các bộ phận lắp ghép chính xác và không có lỗi trong quá trình vận hành.

Ví dụ, ghép then thường được sử dụng để vặn chặt các bộ phận của trục như puli, trục khuỷu, bánh răng, trong khi ghép then hoa được sử dụng khi cần truyền mô men xoắn lớn với độ chính xác cao.

Ghép then là loại dung sai lắp ghép phổ biến, cho phép các chi tiết truyền động cơ học với nhau mà không bị trượt. Ví dụ, các chi tiết như puli và trục khuỷu sử dụng ghép then để đảm bảo truyền động trơn tru. Ghép then hoa, ngược lại, được sử dụng trong các ứng dụng đòi hỏi độ chính xác cao và truyền mô men xoắn lớn, như trong các bộ phận của hộp số hoặc các trục truyền động.

6. Làm cách nào để hạn chế dung sai trong sản xuất cơ khí

Hạn chế dung sai trong sản xuất cơ khí là một yếu tố quan trọng để đảm bảo chất lượng sản phẩm và hiệu quả sản xuất.

Đầu tiên, sử dụng máy móc và công nghệ hiện đại là một trong những biện pháp hiệu quả nhất. Các thiết bị gia công CNC hiện đại có khả năng đạt sai số rất nhỏ, giúp giảm thiểu sai lệch kích thước trong quá trình gia công. Việc đầu tư vào công nghệ cao giúp tăng độ chính xác và đồng nhất của các chi tiết.

Thứ hai, đào tạo nhân viên cũng là yếu tố then chốt. Nhân viên cần hiểu rõ về dung sai và các phương pháp kiểm soát chúng trong quá trình sản xuất. Đào tạo định kỳ và nâng cao kỹ năng cho nhân viên giúp họ nắm vững quy trình và công nghệ, từ đó giảm thiểu sai sót trong quá trình gia công và lắp ráp.

Kiểm tra chất lượng nghiêm ngặt là một biện pháp không thể thiếu. Áp dụng quy trình kiểm tra chất lượng chặt chẽ để phát hiện sớm các sai lệch và điều chỉnh kịp thời trong quá trình sản xuất. Sử dụng các thiết bị đo lường chính xác như máy đo CMM (Coordinate Measuring Machine) giúp kiểm tra kích thước và hình dạng của các chi tiết một cách chính xác.

Sử dụng phần mềm thiết kế như CAD/CAM giúp mô phỏng và kiểm tra các chi tiết trước khi sản xuất. Phần mềm này cho phép phát hiện các vấn đề về sai số ngay từ giai đoạn thiết kế, giúp điều chỉnh kịp thời và giảm thiểu sai sót trong sản xuất thực tế.

Cuối cùng, bảo trì thiết bị định kỳ là yếu tố quan trọng để duy trì độ chính xác của máy móc. Thường xuyên kiểm tra và bảo trì thiết bị giúp đảm bảo rằng các máy móc luôn hoạt động ở trạng thái tốt nhất, giảm thiểu rủi ro hỏng hóc và sai lệch dung sai trong quá trình sản xuất.

Dung sai cơ khí là yếu tố quan trọng trong sản xuất để đảm bảo chất lượng và hiệu suất sản phẩm. Kiểm soát tốt chúng giúp nâng cao độ tin cậy và tuổi thọ của chi tiết cơ khí. Nếu bạn có điều gì thắc mắc, hãy liên hệ với nhà máy Cơ khí P69 để được hỗ trợ tốt nhất.

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn