Gia Công Phay Là Gì? Ứng dụng và các phương pháp được sử dụng phổ biến hiện nay

Gia công phay là một phương pháp gia công cơ khí được sử dụng phổ biến trong hầu hết các nhà máy hiện nay. Vậy phương pháp này có gì đặc biệt? Bài viết này sẽ giúp bạn hiểu rõ hơn về quy trình này và tầm quan trọng của nó trong lĩnh vực công nghiệp.

Contents

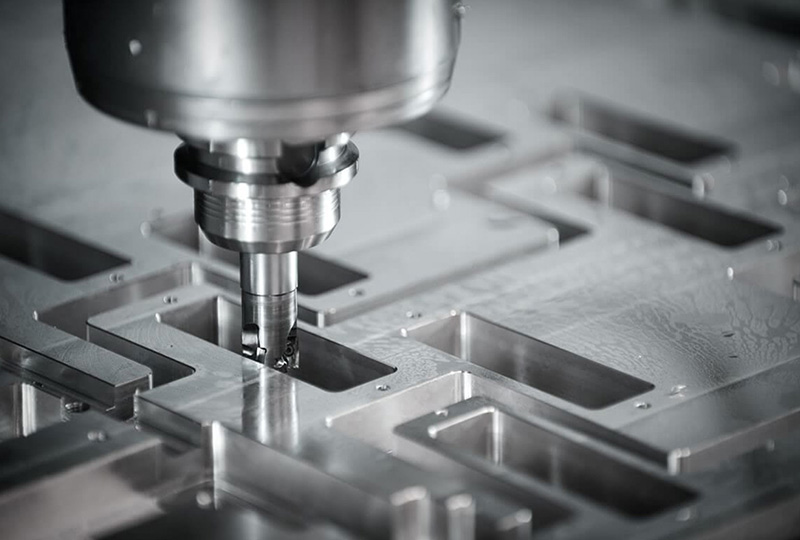

1. Gia công phay là gì?

Gia công phay là một phương pháp gia công cơ khí. Trong đó một dao cắt xoay vòng loại bỏ phần dư thừa của vật liệu để tạo ra một bề mặt phẳng hoặc hình dạng mong muốn. Phương pháp này có thể được thực hiện trên các loại vật liệu khác nhau, như kim loại, nhựa,… và mang lại nhiều lợi ích, như tăng độ chính xác, năng suất và linh hoạt của sản phẩm, giảm chi phí và thời gian sản xuất, và tạo ra các hình dạng phức tạp mà các phương pháp gia công khác không thể.

Gia công phay bao gồm ba yếu tố chính: dao phay, vật liệu và máy phay.

Dao phay là một công cụ cắt có nhiều răng cắt được bố trí xung quanh một trục xoay. Dao phay có thể có nhiều hình dạng, kích thước và loại khác nhau, tùy thuộc vào mục đích và vật liệu của gia công phay.

Vật liệu là vật liệu cần được gia công phay để tạo ra sản phẩm mong muốn. Vật liệu có thể có nhiều đặc tính khác nhau, như độ cứng, độ bền, độ dẻo, độ dẫn nhiệt, độ dẫn điện, màu sắc, độ bóng hay độ nhám.

Máy phay là một thiết bị cơ khí có khả năng di chuyển dao phay và vật liệu theo các hướng khác nhau để thực hiện gia công phay. Máy phay có thể có nhiều loại khác nhau, như máy phay đứng, máy phay ngang, máy phay bánh răng, máy phay đa năng, máy phay CNC và máy phay laser.

Giả sử chúng ta muốn gia công một tấm thép thành một hình vuông có cạnh 10 cm. Chúng ta có thể sử dụng dao phay mặt phẳng để gia công các cạnh của tấm thép.

2. Chuyển động tạo hình của gia công phay

Chuyển động tạo hình là chuyển động của dao phay và vật liệu trong quá trình gia công phay. Việc này quyết định đến hình dạng, kích thước và độ hoàn thiện của sản phẩm. Chuyển động tạo hình của gia công phay bao gồm hai loại chuyển động chính: chuyển động cắt và chuyển động tiến. Đó là:

Chuyển động cắt: Là chuyển động của dao phay xoay vòng quanh trục của mình, tạo ra lực cắt lên vật liệu. Chuyển động cắt quyết định đến tốc độ cắt, độ sâu cắt và độ nhám của bề mặt sản phẩm. Chuyển động cắt có thể được điều khiển bằng cách thay đổi tốc độ và hướng của dao phay. Tốc độ cắt là vận tốc của dao phay tại điểm tiếp xúc với vật liệu, được tính bằng công thức:

Trong đó:

- Vc là tốc độ cắt (m/phút)

- D là đường kính của dao phay (m)

- n là số vòng quay của dao phay (vòng/phút)

Chuyển động tiến: Là chuyển động của vật liệu dịch chuyển theo một hướng nào đó, tạo ra tiến dao cho gia công phay. Chuyển động tiến quyết định đến chiều dài, chiều rộng và chiều cao của sản phẩm. Chuyển động tiến có thể được điều khiển bằng cách thay đổi tốc độ và hướng của vật liệu. Tốc độ tiến là vận tốc của vật liệu tại điểm tiếp xúc với dao phay, được tính bằng công thức:

Trong đó:

- Vf là tốc độ tiến (mm/phút)

- z là số răng cắt của dao phay

- n là số vòng quay của dao phay (vòng/phút)

- fz là tiến dao trên một răng cắt (mm/răng)

3. Ứng dụng của gia công phay trong thực tế

Đây là một phương pháp gia công cơ khí phổ biến, được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau. Gia công phay có thể đáp ứng được các yêu cầu kỹ thuật và thẩm mỹ của người sử dụng. Dưới đây là một số ví dụ về các ứng dụng của nó trong thực tế:

Ô tô: Gia công phay được sử dụng để tạo ra các chi tiết cơ khí cho các bộ phận của xe hơi, như động cơ, hộp số, bánh xe, khung xe, vô lăng, cửa xe, đèn xe và nhiều bộ phận khác.

Hàng không: Gia công phay được sử dụng để tạo ra các chi tiết cơ khí cho các bộ phận của máy bay, như cánh, thân, đuôi, động cơ, hệ thống điều khiển, hệ thống nhiên liệu và nhiều bộ phận khác.

Y tế: Gia công phay được sử dụng để tạo ra các chi tiết cơ khí cho các thiết bị và phụ tùng y tế, như máy x-quang, máy siêu âm, máy MRI, máy thở, máy tim, máy đo huyết áp, máy đo đường huyết, máy tiêm, máy cấy ghép, máy nội soi và nhiều thiết bị khác.

Ngoài ra, trong sản xuất hàng loạt và tùy chỉnh, gia công phay cũng được áp dụng rộng rãi trong việc chế tạo các chi tiết cơ khí cho nhiều ngành công nghiệp khác nhau như công nghiệp năng lượng, điện tử, và công nghiệp công nghệ cao cũng như phụ kiện ống gió. Điều này chứng minh rằng đây không chỉ là một phương pháp chế tạo thông dụng, mà còn là một công nghệ quan trọng. Đóng góp vào sự phát triển toàn diện của nhiều ngành công nghiệp hiện đại.

4. Ưu và nhược điểm của phương pháp gia công phay

4.1 Ưu điểm

Gia công phay có thể tạo ra các bề mặt và hình dạng có độ chính xác cao, đồng đều và đẹp mắt, đáp ứng được các yêu cầu kỹ thuật khắt khe của các ngành công nghiệp. Phương pháp này cũng có thể tạo ra các sản phẩm có số lượng lớn, với thời gian sản xuất nhanh và chi phí thấp.

Ngoài ra, gia công phay có thể giảm được chi phí và thời gian sản xuất, giảm được lượng vật liệu phải mua và lưu trữ,… Hơn nữa, gia công phay có thể tạo ra các hình dạng phức tạp, như các bề mặt nghiêng, lồi, lõm, hình trụ, hình nón, hình bầu dục, hình xoắn ốc, hình bánh răng,…

4.2 Nhược điểm

Gia công phay yêu cầu kỹ thuật cao, cả về thiết bị và con người. Thiết bị gia công phay phải được thiết kế, chế tạo, lắp đặt, vận hành, bảo trì và sửa chữa một cách chính xác, an toàn và hiệu quả.

Gia công phay gây ra tiếng ồn, rung động và nhiệt, do sự va chạm giữa dao phay và vật liệu, cũng như sự xoay vòng của dao phay và vật liệu. Điều này khiến cho phương pháp này có thể gây ô nhiễm tiếng ồn cũng như ảnh hưởng đến sức khỏe của người lao động.

Gia công phay sinh ra phế liệu và chất thải, do sự loại bỏ phần dư thừa của vật liệu, cũng như sự mài mòn của dao phay. Những phế liệu này khó có thể tái sử dụng được gây lãng phí cho các đơn vị gia công cơ khí.

5. Các loại gia công phay phổ biến

Cuối cùng, chúng ta sẽ tìm hiểu về các loại gia công phay phổ biến để có thể lựa chọn và sử dụng phương pháp gia hợp lý và hiệu quả với từng loại công việc. Các loại phương pháp phay có thể được phân loại theo nhiều tiêu chí khác nhau, như hướng của dao phay, hình dạng của dao phay, hình dạng của vật liệu, hướng của vật liệu, độ sâu của vật liệu, độ chính xác của vật liệu, hoặc tốc độ của vật liệu. Dưới đây là một số loại gia công phay phổ biến:

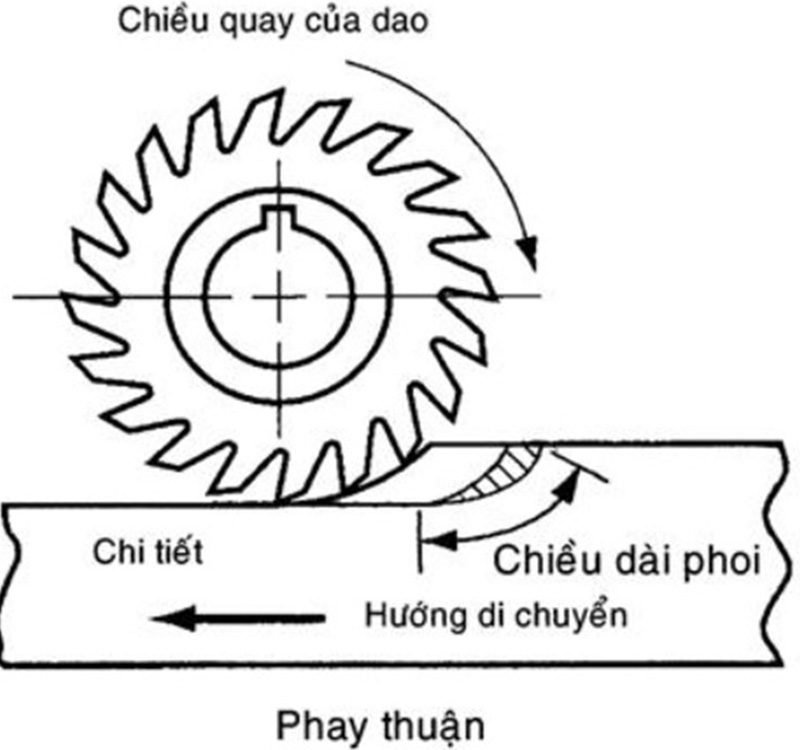

5.1 Phay thuận

Phay thuận, một trong những phương pháp gia công kim loại quan trọng và lâu dài. Nó đã đóng góp một phần quan trọng vào sự phát triển của ngành công nghiệp chế tạo. Là phương pháp phổ biến, phay thuận nổi bật với đường cắt xoay di chuyển theo chiều quay của vật liệu.

Nó có nguồn gốc từ phương pháp phay xoay truyền thống và nó đã trải qua sự phát triển với công nghệ hiện đại. Quá trình phay thuận như sau: chọn lựa dụng cụ cắt phù hợp, thiết lập vật liệu, và điều khiển động cơ để tạo ra các chuyển động xoay đồng đều. Điều này giúp đạt được độ chính xác cao trong quá trình gia công, đặc biệt là khi làm việc với các vật liệu kim loại đòi hỏi sự chính xác như nhôm hoặc thép.

Ưu điểm nổi bật của nó là tính đơn giản và linh hoạt trong việc sản xuất hàng loạt. Khả năng xử lý nhanh chóng và chi phí sản xuất thấp đã làm cho phay thuận trở thành lựa chọn phổ biến cho việc sản xuất các chi tiết có số lượng lớn. Phương pháp này không chỉ được ứng dụng rộng rãi trong chế tạo máy mà còn trong sản xuất linh kiện điện tử.

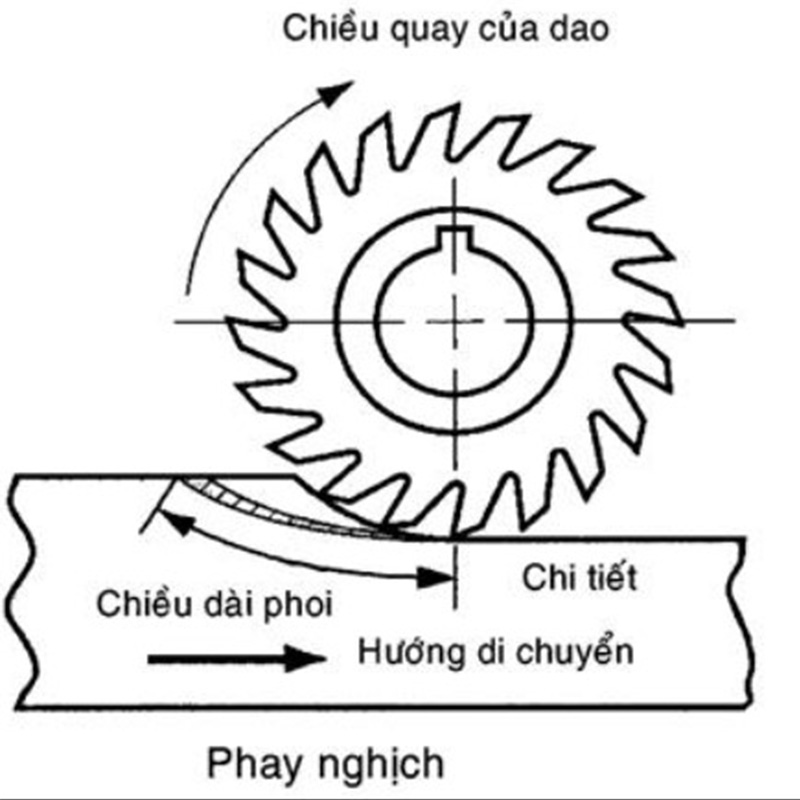

5.2 Phay nghịch

Phay nghịch, một kỹ thuật gia công kim loại tiên tiến, đóng vai trò quan trọng trong sự đổi mới và mở rộng khả năng tạo hình của ngành công nghiệp chế tạo. Đây không chỉ là một phương pháp gia công mà còn là một cách tiếp cận sáng tạo, nơi mà dụng cụ cắt xoay di chuyển ngược lại với hướng của vật liệu. Nó có thể tạo ra những chi tiết với độ hoàn hảo cao và bề mặt hoàn thiện tuyệt vời.

Quá trình này tạo ra những chi tiết phức tạp và nhỏ với độ hoàn thiện đặc biệt cao, đáp ứng được yêu cầu của các ứng dụng cơ khí. Phay nghịch không chỉ giới hạn trong việc gia công kim loại. Sự tích hợp của công nghệ CNC đã mang lại linh hoạt và chính xác hơn trong quá trình gia công. Điều này giúp tối ưu hóa sản xuất và kiểm soát chặt chẽ quá trình gia công, từ đó gia tăng hiệu suất và đảm bảo chất lượng sản phẩm.

Như một ví dụ về sự đổi mới và sáng tạo, phay nghịch đã mở ra nhiều cơ hội mới trong thiết kế và sản xuất. Không chỉ tạo ra các chi tiết kim loại với độ hoàn thiện cao, mà còn được áp dụng trong việc gia công vật liệu khác như nhựa và gỗ. Phay nghịch không ngừng phát triển, đóng góp vào sự tiến bộ của ngành cơ khí và các lĩnh vực liên quan.

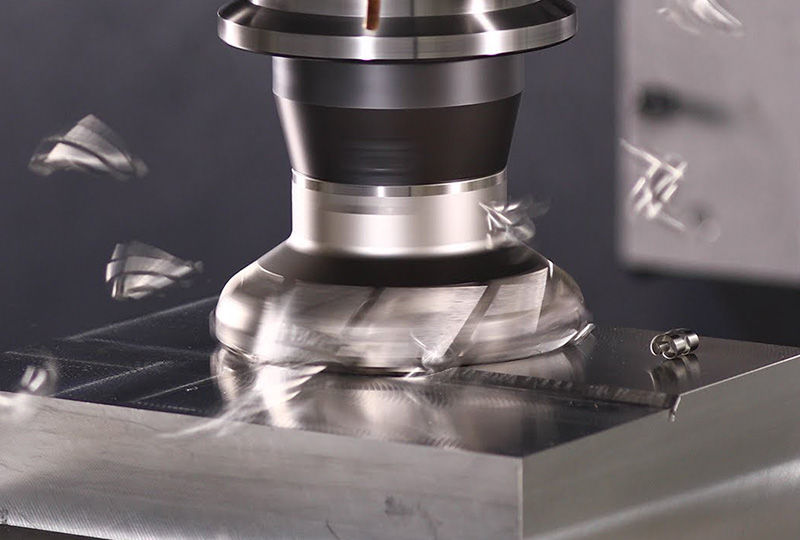

5.3 Phay thô

Phay thô, một trong những phương pháp gia công kim loại cơ bản nhưng quan trọng. Nó đóng vai trò then chốt trong quá trình chế tạo kim loại. Khác biệt với phay thuận và phay nghịch, phay thô chủ yếu nhằm loại bỏ một lượng lớn vật liệu trên phôi. Phương pháp này tạo ra bề mặt “thô” hoặc chưa được hoàn thiện.

Phương pháp này sử dụng dụng cụ cắt xoay để cắt hoặc đánh bóng vật liệu kim loại. Mặc dù phương pháp này không tạo ra các sản phẩm có thành phẩm như phay thuận hoặc phay nghịch, nhưng nó là bước quan trọng để chuẩn bị vật liệu cho các công đoạn gia công tiếp theo.

Mặc dù phay thô không chú trọng nhiều vào việc tạo hình chi tiết, nhưng đóng vai trò quan trọng trong việc chuẩn bị bề mặt cho giai đoạn gia công sau này. Thường được sử dụng để làm phẳng bề mặt, cắt đối xứng, hoặc loại bỏ các đốm không đồng đều trên vật liệu.

Phay thô không chỉ là một bước chuẩn bị, mà còn thường được áp dụng trong các quy trình sản xuất hàng loạt. Tính chất nhanh chóng và hiệu quả của nó làm cho phay thô trở thành một phương pháp phổ biến trong ngành công nghiệp chế tạo kim loại. Mặc dù có thể không thu hút sự chú ý như các phương pháp gia công khác, nhưng vai trò của phay thô là không thể phủ nhận trong quá trình chế tạo kim loại hiện đại.

5.4 Phay Tinh

Phay tinh, hay còn được biết đến là phay siêu chính. Đây là một kỹ thuật gia công kim loại cao cấp, chủ yếu tập trung vào việc tạo ra các bề mặt siêu chính xác. Phay tinh trở thành lựa chọn ưa thích trong những ứng dụng đặc biệt yêu cầu độ tinh xảo cực kỳ cao. Ví dụ, như chế tạo máy chính xác và sản xuất thiết bị quang học.

Các dụng cụ cắt xoay được thiết kế để loại bỏ một lớp mỏng vật liệu từ bề mặt khi thực hiện kỹ thuật này. Điều này đòi hỏi sự chính xác và kiểm soát chặt chẽ để đảm bảo rằng bề mặt cuối cùng đạt được độ mịn và phẳng nhất có thể. Máy phay tinh thường được trang bị công nghệ CNC để đảm bảo chính xác trong quá trình gia công.

Phay tinh không giới hạn trong việc gia công kim loại mà còn được áp dụng rộng rãi trong việc làm việc với các vật liệu như thủy tinh và tinh thể. Điều này làm cho nó trở thành một công nghệ chủ chốt trong việc sản xuất các thành phần chính xác cho công nghiệp quang học và điện tử.

Với khả năng tạo ra bề mặt mịn màng và chính xác đáng kinh ngạc. Nó đã trở thành một công nghệ quan trọng trong việc phát triển và tiến bộ của ngành công nghiệp chế tạo kim loại hiện đại.

5.5 Phay mặt phẳng

Phay mặt phẳng, một trong những kỹ thuật quan trọng nhất trong gia công kim loại. Nó được ứng dụng nhiều trong việc tạo ra các bề mặt phẳng và chính xác. Áp dụng rộng rãi trong nhiều ngành công nghiệp, từ chế tạo máy đến sản xuất thiết bị điện tử, phay mặt phẳng giúp tạo ra các chi tiết có độ bám dính và độ chính xác cao.

Quá trình phay mặt phẳng bắt đầu bằng việc sử dụng dụng cụ như dao phay phẳng, di chuyển qua bề mặt vật liệu. Phương pháp này loại bỏ các vật liệu dư thừa và tạo ra bề mặt chuẩn xác. Điều này đặt ra yêu cầu cao về độ hoàn thiện của máy móc và dụng cụ cắt được sử dụng. Nó có khả năng thực hiện được trên nhiều loại vật liệu như nhôm, thép, hay thậm chí titan.

Phương pháp này có thể đáp ứng đòi hỏi chặt chẽ của nhiều ngành công nghiệp. Phay mặt phẳng là một nghệ thuật đòi hỏi sự chuyên nghiệp và kiểm soát chặt chẽ, đóng vai trò quan trọng trong việc sản xuất các chi tiết đòi hỏi sự chính xác và đẳng cấp.

5.6 Phay Lazang

Đây một trong những phương pháp gia công kim loại quan trọng trong ngành sản xuất ô tô. Nó đóng vai trò quyết định trong việc tạo ra các bánh xe chất lượng cao với độ bền và độ chính xác tối ưu. Bằng những dụng cụ cắt xoay chuyên dụng, phương pháp này tạo ra hình dạng và kích thước chính xác cho bề mặt lazang.

Với sự tiện lợi của công nghệ CNC, phay lazang tạo ra các bánh xe với độ chính xác và độ bền tối ưu. Ngoài ra, nó còn cung cấp tính linh hoạt trong việc tạo ra các mô hình và thiết kế đa dạng. Điều này làm cho phương pháp gia công này trở nên quan trọng trong quá trình sản xuất hàng loạt và tùy chỉnh của các loại lazang khác nhau.

Khả năng xử lý với độ hoàn thiện cao, nhanh chóng và tối ưu được chi phí là những ưu điểm nổi bật của phay lazang. Điều đó làm cho nó trở thành một trong những kỹ thuật phổ biến trong ngành công nghiệp ô tô. Sự đổi mới trong quá trình phay lazang không chỉ giới hạn trong việc gia công kim loại mà còn mở ra cơ hội trong việc sử dụng các loại vật liệu mới và thiết kế lazang sáng tạo, góp phần vào sự phát triển liên tục của ngành sản xuất ô tô.

Trên đây là tổng hợp tất cả những kiến thức bổ ích về phương pháp gia công phay bao gồm ứng dụng, ưu nhược điểm, và các phương pháp gia công. Nếu quý khách có điều gì thắc mắc hãy liên hệ ngay cho chúng tôi để có thể nhận được những tư vấn đầy đủ nhất.

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn