Mạ kẽm điện phân là gì? Quy trình thực hiện như thế nào?

Mạ kẽm điện phân là một giải pháp hiệu quả để bảo vệ kim loại khỏi ăn mòn, nâng cao độ bền và tính thẩm mỹ. Bài viết này, Nhà máy Cơ khí P69 sẽ giới thiệu đến các bạn công nghệ tiên tiến này, đảm bảo chất lượng vượt trội cho mọi sản phẩm.

Contents

1. Mạ kẽm điện phân là gì?

Mạ kẽm điện phân là quá trình sử dụng dòng điện để tạo ra một lớp phủ bảo vệ trên bề mặt kim loại, thường là thép. Quá trình này diễn ra trong dung dịch chứa muối kẽm và một nguồn điện để tạo ra dòng điện. Khi dòng điện đi qua, các ion kẽm sẽ di chuyển và bám lên bề mặt kim loại, tạo thành lớp phủ kẽm bảo vệ. Lớp mạ này giúp ngăn chặn quá trình ăn mòn và oxi hóa, từ đó tăng độ bền cho kim loại.

Phương pháp mạ điện phân được phát minh vào năm 1800, nhưng mãi đến năm 1930, bước đột phá đầu tiên với chất điện phân xyanua mới được thực hiện. Đến năm 1966, quy trình này đã được cải thiện để tạo ra độ sáng cho sản phẩm bằng cách sử dụng axit clorua. Đến năm 1980, các công nghệ mạ kẽm không chứa kiềm và xyanua đã được phát triển, nâng cao chất lượng và an toàn cho quá trình mạ.

2. Ứng dụng của mạ kẽm điện phân

Kỹ thuật này được ứng dụng rộng rãi trong nhiều lĩnh vực nhờ vào khả năng bảo vệ kim loại hiệu quả và tính thẩm mỹ cao. Trong ngành công nghiệp ô tô, mạ kẽm điện phân giúp bảo vệ các bộ phận kim loại khỏi sự ăn mòn và oxi hóa, tăng độ bền và tuổi thọ cho các chi tiết như bu lông, ốc vít, và các linh kiện nhỏ. Giải pháp này không chỉ đảm bảo an toàn mà còn giảm chi phí bảo trì và thay thế.

Trong ngành xây dựng, nó được sử dụng để bảo vệ các cấu trúc thép như cầu, tòa nhà, và các công trình hạ tầng. Lớp mạ kẽm giúp các cấu trúc này chống lại tác động của môi trường khắc nghiệt, đặc biệt là trong các khu vực có độ ẩm cao hoặc tiếp xúc với hóa chất ăn mòn.

Ngành điện tử cũng hưởng lợi từ phương pháp này, đặc biệt là trong sản xuất các linh kiện nhỏ yêu cầu độ chính xác cao và bề mặt mịn. Phương pháp này giúp cải thiện tính dẫn điện và chống gỉ sét cho các chi tiết như đầu nối, mạch in, và các thành phần vi điện tử.

Ngoài ra, nó còn được sử dụng trong ngành sản xuất đồ gia dụng và nội thất, nơi yêu cầu các sản phẩm không chỉ bền mà còn đẹp mắt. Các sản phẩm như khung giường, tủ, và các vật dụng kim loại khác được mạ kẽm để tăng độ bền và tính thẩm mỹ.

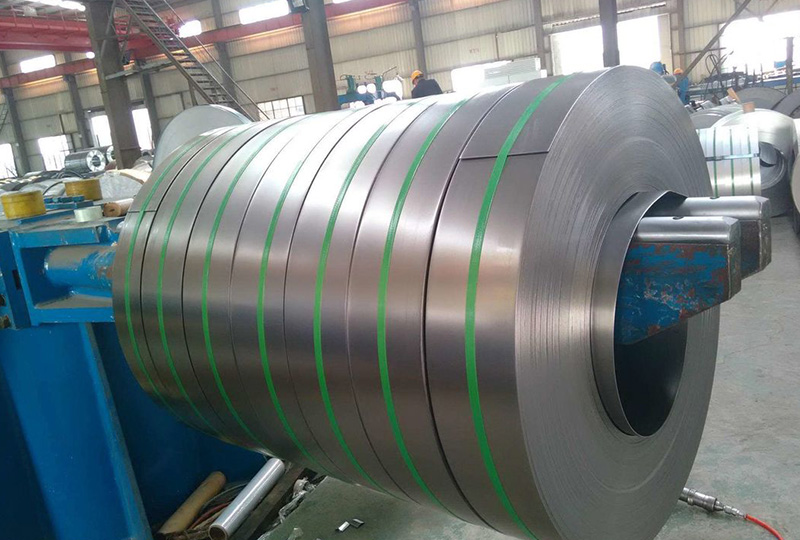

Bên cạnh đó, phương pháp này cũng được sử dụng trong lĩnh vực sản xuất vật liệu với tôn mạ kẽm là sản phẩm tiêu biểu. Nhờ vào độ bền cao và giá thành rẻ, tôn mạ kẽm đã xuất hiện trong mọi mặt của cuộc sống từ việc lợp mái nhà cho đến sản xuất các sản phẩm cơ khí, gia dụng, và nội thất,…

3. Quy trình của mạ kẽm điện phân

3.1 Vệ sinh bề mặt kim loại

Trước khi tiến hành mạ kẽm điện phân, việc làm sạch bề mặt kim loại là vô cùng quan trọng để đảm bảo lớp này bám chắc và đều. Quá trình này bao gồm ba giai đoạn chính: tẩy dầu mỡ, tẩy gỉ sét và tẩy dầu điện hóa.

Đầu tiên, kim loại được ngâm trong dung dịch tẩy dầu để loại bỏ các chất bẩn và dầu mỡ bám trên bề mặt. Thời gian ngâm phụ thuộc vào mức độ bẩn của kim loại, thường kéo dài từ 10 đến 15 phút.

Sau đó, kim loại được chuyển qua dung dịch axit (thường là axit clohidric) để tẩy gỉ sét. Nồng độ axit và thời gian ngâm được điều chỉnh tùy theo mức độ gỉ sét của bề mặt.

Cuối cùng, kim loại trải qua quá trình tẩy dầu điện hóa, sử dụng dòng điện để làm sạch các chất mỡ còn sót lại. Khí thoát ra từ điện cực giúp tách mỡ khỏi bề mặt kim loại, đảm bảo không còn bất kỳ tạp chất nào.

3.2 Tiến hành mạ kẽm điện phân

Sau khi bề mặt kim loại đã được làm sạch, quá trình mạ kẽm điện phân được tiến hành. Kim loại cần mạ được nhúng vào dung dịch mạ chứa muối kẽm và các chất phụ gia.

Kim loại cần mạ đóng vai trò là cực âm trong quá trình điện phân, trong khi cực dương thường là kẽm. Khi dòng điện được truyền qua dung dịch, các ion kẽm từ cực dương di chuyển đến cực âm và bám lên bề mặt kim loại, tạo thành lớp phủ kẽm. Quá trình này diễn ra liên tục, tạo ra lớp phủ kẽm đều và bền vững.

Thời gian và cường độ dòng điện được điều chỉnh để đảm bảo lớp mạ đạt độ dày và chất lượng mong muốn. Thông thường, quá trình này kéo dài khoảng 30-40 phút, tùy thuộc vào yêu cầu cụ thể của sản phẩm.

3.3 Thực hiện gia công, làm sạch, và sấy khô sau mạ

Sau khi quá trình mạ kẽm điện phân hoàn tất, sản phẩm được chuyển qua các giai đoạn gia công để hoàn thiện và đảm bảo chất lượng. Trước hết, sản phẩm sẽ được kiểm tra kỹ lưỡng để loại bỏ các tạp chất hoặc các phần mạ không đều. Các công đoạn gia công này bao gồm việc làm sạch và đánh bóng bề mặt để đảm bảo lớp phủ kẽm đạt độ mịn và đồng đều.

Tiếp theo, sản phẩm được làm sạch bằng cách rửa lại trong nước để loại bỏ hoàn toàn các chất dư thừa và muối kẽm còn sót lại trên bề mặt.

Sau khi làm sạch, sản phẩm được sấy khô để loại bỏ nước và ngăn ngừa quá trình oxi hóa. Sấy khô thường được thực hiện ở nhiệt độ thích hợp để không làm hỏng lớp mạ kẽm. Nhiệt độ và thời gian sấy được điều chỉnh tùy thuộc vào loại sản phẩm và yêu cầu cụ thể.

3.4 Kiểm tra sản phẩm trước khi xuất xưởng

Trước khi sản phẩm mạ kẽm điện phân được xuất xưởng, cần tiến hành kiểm tra kỹ lưỡng để đảm bảo chất lượng lớp mạ. Kiểm tra bao gồm việc đo độ dày của lớp mạ, kiểm tra độ bám dính và khả năng chống ăn mòn.

Quy trình kiểm tra phải được thực hiện kỹ lưỡng và đảm bảo rằng sản phẩm đạt các tiêu chuẩn chất lượng cao nhất trước khi được xuất xưởng. Sản phẩm chỉ được đưa ra thị trường khi đáp ứng đầy đủ các tiêu chí về độ dày, độ bám dính và khả năng chống ăn mòn.

3. So sánh sự khác nhau giữa mạ kẽm điện phân và mạ kẽm nhúng nóng

Mạ kẽm điện phân và mạ kẽm nhúng nóng đều nhằm bảo vệ kim loại khỏi ăn mòn, nhưng có nhiều khác biệt về cách thực hiện, thời gian, cấu trúc lớp mạ, vật liệu được mạ, và chi phí.

Về cách thực hiện, mạ kẽm điện phân sử dụng dòng điện để di chuyển các ion kẽm từ dung dịch lên bề mặt kim loại, tạo ra lớp mạ mỏng và đều. Trong khi đó, mạ kẽm nhúng nóng nhúng kim loại vào bể kẽm nóng chảy, làm cho kẽm bám vào cả bên trong và bên ngoài kim loại.

Thời gian thực hiện mạ kẽm điện phân nhanh hơn, chỉ khoảng 30-40 phút, phù hợp cho sản xuất nhanh chóng và số lượng lớn. Mạ kẽm nhúng nóng mất nhiều thời gian hơn, do quá trình nhúng và làm nguội phức tạp hơn.

Cấu trúc lớp mạ của mạ kẽm điện phân mỏng, thường từ 15-25 micron, mang lại bề mặt sáng bóng và mịn, thích hợp cho các sản phẩm cần thẩm mỹ và độ chính xác cao như linh kiện điện tử và chi tiết máy móc nhỏ. Ngược lại, mạ kẽm nhúng nóng tạo ra lớp mạ dày từ 70-90 micron, bảo vệ tốt hơn trong môi trường ăn mòn mạnh, phù hợp với các công trình xây dựng và thiết bị ngoài trời.

Về vật liệu được mạ, mạ kẽm điện phân thường được sử dụng cho các chi tiết nhỏ và cần độ chính xác cao. Mạ kẽm nhúng nóng lại phù hợp với các cấu trúc lớn, chịu lực và tiếp xúc với môi trường khắc nghiệt.

Chi phí của mạ kẽm điện phân thường thấp hơn do ít tốn nguyên liệu và không yêu cầu hệ thống xử lý chất thải phức tạp. Trong khi đó, mạ kẽm nhúng nóng có chi phí cao hơn do cần nhiều nguyên liệu, thiết bị bảo hộ và quá trình xử lý chất thải.

Mạ kẽm điện phân là phương pháp hiệu quả bảo vệ kim loại, mang lại độ bền cao và thẩm mỹ. Nếu bạn cần sản phẩm chất lượng, hãy liên hệ với Nhà máy Cơ khí P69 để được tư vấn và hỗ trợ tốt nhất.

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn