Cắt Laser là gì? Phương pháp nào đang được sử dụng phổ biến?

Cắt laser là công nghệ đột phá, mang đến sự chính xác và tinh tế vượt trội trong từng đường cắt. Hãy cùng khám phá những ứng dụng, lợi ích, và quy trình vận hành của công nghệ này trong bài viết dưới đây nhé.

Contents

1. Cắt Laser là gì? Ứng dụng trong lĩnh vực nào

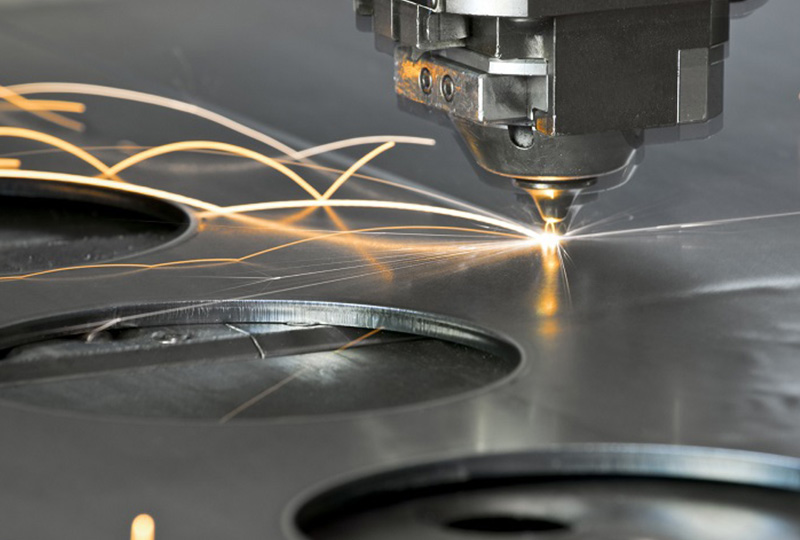

Cắt laser là một công nghệ sử dụng tia laser để làm nóng chảy, đốt cháy hoặc làm bay hơi vật liệu, từ đó tạo ra các vết cắt với hình dạng mà bạn mong muốn. Công nghệ này nổi bật nhờ khả năng tạo ra các đường cắt sắc nét, mịn màng, và đặc biệt là rất chính xác. Đó là lý do tại sao cắt laser ngày càng được ứng dụng rộng rãi trong nhiều lĩnh vực.

Trong ngành chế tạo máy móc, cắt laser thường được sử dụng để sản xuất các bộ phận cơ khí phức tạp. Trong ngành hàng không và ô tô, nó giúp tạo ra các chi tiết kim loại yêu cầu độ chính xác cực cao. Ngoài ra, công nghệ này còn có mặt trong ngành thời trang, nơi nó được sử dụng để tạo ra các họa tiết tinh xảo trên vải và da.

2. Lợi ích mà phương pháp cắt Laser mang lại

Phương pháp cắt laser mang lại nhiều lợi ích khiến nó trở thành một công nghệ tiên tiến và phổ biến trong nhiều ngành công nghiệp. Một trong những điểm nổi bật là độ chính xác cao, cho phép tạo ra các đường cắt mịn màng và sắc nét, ngay cả với các chi tiết phức tạp. Điều này đặc biệt quan trọng trong các lĩnh vực như điện tử hay y tế, nơi mà mỗi chi tiết nhỏ đều phải hoàn hảo.

Bên cạnh đó, tốc độ cắt nhanh cũng là một ưu điểm lớn, giúp rút ngắn thời gian sản xuất và tăng năng suất. Điều này không chỉ giúp tiết kiệm chi phí sản xuất mà còn giảm thiểu lãng phí và thời gian chỉnh sửa.

Không chỉ vậy, cắt laser còn có thể xử lý được nhiều loại vật liệu khác nhau, từ cắt các loại kim loại, nhựa, gỗ, cho đến các vật liệu mềm như vải. Điều này mở rộng rất nhiều khả năng ứng dụng của nó trong các ngành công nghiệp đa dạng, từ chế tạo máy móc đến nghệ thuật trang trí.

3. Một số công nghệ cắt Laser phổ biến

3.1 Cắt Laser CO2

Cắt Laser CO2 là một phương pháp cắt các vật liệu bằng chùm tia laser được tạo ra từ một nguồn laser khí CO2. Nguồn laser khí CO2 là một loại laser khí, sử dụng một hỗn hợp khí gồm CO2, N2 và Heli để kích thích ánh sáng. Chùm tia laser được phản xạ bằng các gương trong ống laser và định hướng đến vật liệu cần cắt bằng một gương ngoài.

Cắt laser CO2 phù hợp để cắt các loại vật liệu phi kim như gỗ, giấy, vải, nhựa,… có độ dày khác nhau với tốc độ cắt nhanh và chính xác. Các loại máy cắt CO2 có độ bền rất cao, ít hao mòn và ít bảo trì. Ngoài ra, phương pháp cắt này có độ an toàn cao, không gây ô nhiễm và tiếng ồn.

3.3 Cắt Laser tinh thể

Cắt laser tinh thể, điển hình là công nghệ Nd, một phương pháp sử dụng tinh thể để tạo ra chùm tia laser với bước sóng ngắn, thường ở mức 1064 nm.

Nd là viết tắt của Neodymium-doped Yttrium Aluminum Garnet, trong đó neodymium (Nd) là nguyên tố kim loại đất hiếm được pha tạp vào tinh thể YAG để tạo ra tia laser có cường độ mạnh. Công nghệ này đặc biệt phù hợp với việc cắt các vật liệu dày và khó gia công như kim loại cứng, gốm sứ, và hợp kim cao cấp.

Laser tinh thể được sử dụng rộng rãi trong các ứng dụng công nghiệp đòi hỏi độ chính xác cao, như chế tạo linh kiện cho ngành hàng không, quốc phòng, và trong các quy trình sản xuất yêu cầu độ bền và độ tin cậy cao. Tuy nhiên, cắt laser tinh thể có chi phí đầu tư khá cao nên sẽ khó phù hợp với các doanh nghiệp quy mô nhỏ và vừa.

3.2 Cắt Laser Fiber

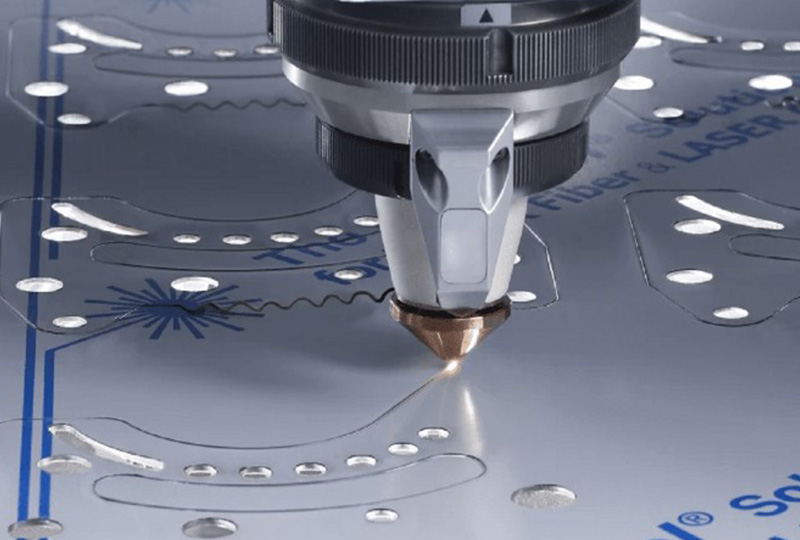

Cắt laser Fiber sử dụng sợi quang học để truyền tải chùm tia laser với bước sóng ngắn, mang lại hiệu quả cao hơn trong việc cắt các vật liệu kim loại, đặc biệt là kim loại tấm. So với công nghệ CO2, laser Fiber có khả năng cắt nhanh hơn và chính xác hơn, đồng thời tiết kiệm năng lượng hơn nhờ vào việc giảm thiểu sự mất mát năng lượng trong quá trình truyền dẫn.

Đây là lựa chọn ưu tiên cho các doanh nghiệp sản xuất lớn, nơi yêu cầu hiệu suất cao và chất lượng cắt đồng đều. Công nghệ này đặc biệt hiệu quả trong việc cắt các loại kim loại phản chiếu như đồng, nhôm, và thép không gỉ.

4. Các thông số ảnh hưởng đến quá trình Cắt Laser

Trước hết, loại vật liệu đóng vai trò quyết định trong việc lựa chọn công suất và bước sóng laser. Kim loại, nhựa, gỗ, và vải mỗi loại đều có các đặc tính hấp thụ năng lượng khác nhau, yêu cầu điều chỉnh công suất laser phù hợp để tránh cháy hoặc làm hỏng vật liệu.

Tốc độ cắt cũng là một yếu tố quan trọng. Tốc độ quá nhanh có thể dẫn đến đường cắt không mịn, trong khi tốc độ quá chậm có thể làm cháy xém các cạnh của vật liệu, đặc biệt là đối với các vật liệu dễ cháy như gỗ hoặc nhựa.

Năng lượng laser phải được điều chỉnh tùy theo độ dày và tính chất của vật liệu. Năng lượng quá cao có thể làm cháy hoặc làm biến dạng vật liệu, trong khi năng lượng quá thấp sẽ không cắt xuyên qua được vật liệu.

Chế độ hoạt động của laser, bao gồm chế độ liên tục hoặc xung, cũng ảnh hưởng đến kết quả cắt. Chế độ xung thường được sử dụng cho các đường cắt mịn và chi tiết, trong khi chế độ liên tục phù hợp với các vết cắt dài hơn.

Cuối cùng, kinh nghiệm vận hành của người thợ cũng đóng vai trò quan trọng trong việc điều chỉnh các thông số để tối ưu hóa quá trình cắt. Một người vận hành có kinh nghiệm sẽ biết cách cân bằng các yếu tố này để đạt được kết quả tốt nhất.

5. Quy trình Cắt Laser

Quy trình cắt laser bao gồm nhiều bước quan trọng, từ khâu chuẩn bị cho đến hoàn thiện sản phẩm, đảm bảo chất lượng và độ chính xác cao.

Đầu tiên, thiết kế mẫu cắt là bước khởi đầu, nơi các kỹ sư sử dụng phần mềm CAD (Computer-Aided Design) để tạo ra các bản vẽ chi tiết cho sản phẩm. Thiết kế này sau đó được chuyển đổi thành ngôn ngữ máy CNC để điều khiển máy cắt laser thực hiện các thao tác cắt.

Tiếp theo là chuẩn bị vật liệu, trong đó vật liệu cần được kiểm tra kỹ lưỡng để đảm bảo không có khuyết điểm ảnh hưởng đến quá trình cắt. Vật liệu sau đó được đặt lên bàn cắt của máy laser, cố định chắc chắn để đảm bảo độ chính xác trong suốt quá trình.

Sau khi chuẩn bị xong, kỹ thuật viên sẽ cài đặt thông số cắt trên máy laser, bao gồm công suất, tốc độ, và tiêu điểm laser, phù hợp với loại vật liệu và độ dày cần cắt. Những thông số này cần được điều chỉnh cẩn thận để tối ưu hóa chất lượng đường cắt và tránh gây hư hỏng cho vật liệu.

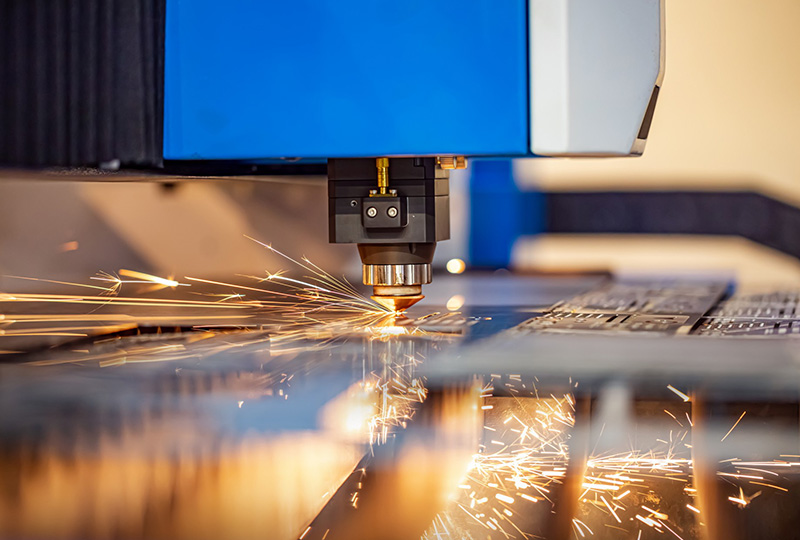

Tiến hành cắt là bước tiếp theo, nơi máy laser thực hiện công việc cắt theo mẫu đã được lập trình trước đó. Quá trình này được theo dõi chặt chẽ để đảm bảo các đường cắt diễn ra đúng như yêu cầu.

Cuối cùng, sau khi cắt xong, xử lý sau cắt là bước quan trọng để hoàn thiện sản phẩm. Các cạnh cắt có thể cần được làm sạch hoặc mài mịn để loại bỏ các vết cháy xém hoặc ba via, đảm bảo sản phẩm đạt tiêu chuẩn chất lượng cao.

Cắt laser là một công nghệ cắt hiện đại, mang lại độ chính xác cao và hiệu quả trong sản xuất. Để tối ưu hóa quy trình và cập nhật thông tin mới nhất về công nghệ này, hãy theo dõi Nhà máy cơ khí P69 để khám phá thêm nhiều kiến thức hữu ích và ứng dụng thực tế trong ngành công nghiệp cơ khí.

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn