Công nghệ gia công áp lực là gì? Tìm hiểu chi tiết về phương pháp này

Gia công áp lực không chỉ là một kỹ thuật chế tạo kim loại tiên tiến mà còn là nghệ thuật, nơi sự chính xác và độ tinh vi đóng vai trò quan trọng. Quy trình này biến vật liệu thô thành tác phẩm mỹ thuật, phản ánh sự kết hợp hoàn hảo giữa khoa học và kỹ thuật, mở ra những khả năng mới trong ngành công nghiệp chế tạo và thiết kế.

Contents

1. Gia công áp lực là gì?

Gia công áp lực áp dụng lực ngoại vi để thay đổi hình dạng và kích thước của phôi kim loại mà không làm ảnh hưởng đến cấu trúc hay độ bền của nó. Đây là một quy trình linh hoạt, có thể thực hiện với kim loại ở trạng thái nóng hoặc nguội, giúp tạo ra sản phẩm với độ hoàn thiện cao.

Kỹ thuật này bao gồm nhiều phương pháp như cán, kéo, ép, rèn (tự do và trong khuôn), và dập, mỗi phương pháp phục vụ cho các mục đích khác nhau và yêu cầu kỹ thuật cụ thể. Ví dụ, ép kim loại là quá trình ép kim loại trong khuôn để tạo ra hình dạng và kích thước mong muốn với độ hoàn thiện tốt, trong khi rèn tự do cho phép biến dạng kim loại mà không bị giới hạn bởi hình dạng khuôn.

Đây không chỉ là kỹ thuật gia công cơ khí mà còn là bước tiến quan trọng trong ngành công nghiệp kim loại, mang lại giải pháp cho nhiều bài toán phức tạp trong sản xuất và thiết kế sản phẩm.

2. Đặc điểm của phương pháp gia công áp lực

Đặc điểm chung của gia công áp lực là khả năng tạo ra các sản phẩm có độ hoàn thiện tốt, đảm bảo tính đồng đều về hình dạng và kích thước. Quy trình này cũng giúp cải thiện đặc tính bề mặt của kim loại, làm giảm sự cần thiết cho các bước gia công bổ sung như mài hoặc hoàn thiện bề mặt. Hơn nữa, phương pháp gia công áp lực giúp tối ưu hóa việc sử dụng nguyên liệu, giảm thiểu lãng phí và tăng hiệu quả sản xuất.

Cần lưu ý rằng, để áp dụng hiệu quả các phương pháp gia công áp lực, cần có máy móc chính xác và khuôn mẫu được thiết kế kỹ lưỡng. Mặc dù đòi hỏi đầu tư ban đầu cao, nhưng lợi ích mà gia công áp lực mang lại về lâu dài là đáng kể, đặc biệt là trong sản xuất hàng loạt và sản xuất công nghiệp quy mô lớn.

Điều này đòi hỏi các nhà sản xuất phải có sự cân nhắc và lựa chọn phù hợp giữa công nghệ, chi phí và yêu cầu sản phẩm để đạt được hiệu quả sản xuất tối ưu.

3. Ưu nhược điểm của gia công áp lực

Gia công áp lực, một phương pháp chế tạo kim loại tiên tiến, được ứng dụng rộng rãi trong nhiều ngành công nghiệp nhờ vào các ưu điểm nổi bật của nó. Phương pháp này không chỉ mang lại độ hoàn thiện tốt cho các sản phẩm kim loại, mà còn giúp tạo ra bề mặt mịn màng, bóng loáng, nâng cao chất lượng thẩm mỹ của sản phẩm.

Độ chính xác cao trong gia công áp lực là kết quả của việc áp dụng áp lực đều và chính xác lên vật liệu, cho phép tạo ra các chi tiết có hình dạng phức tạp với sai số rất thấp. Phương pháp này cũng hỗ trợ cơ khí hóa và tự động hóa quy trình sản xuất, giúp tăng năng suất và giảm chi phí lao động.

Một lợi ích khác của gia công áp lực là khả năng tiết kiệm vật liệu. So với các phương pháp gia công truyền thống, phương pháp này giúp giảm thiểu lượng phôi bị lãng phí trong quá trình sản xuất, đồng thời giúp giảm chi phí vật tư và năng lượng.

Tuy nhiên, đây không phải là giải pháp toàn diện cho mọi yêu cầu trong sản xuất kim loại. Phương pháp này gặp hạn chế khi áp dụng cho các chi tiết có hình dạng quá phức tạp hoặc kích thước lớn, và không thích hợp cho vật liệu có tính giòn cao. Đòi hỏi thiết bị chuyên dụng và kỹ thuật cao cũng là một trở ngại, làm tăng chi phí đầu tư và yêu cầu cao về chuyên môn trong vận hành.

Trong bối cảnh sản xuất hiện đại, việc lựa chọn phương pháp gia công phù hợp đòi hỏi sự cân nhắc kỹ lưỡng giữa các yếu tố như chi phí, độ chính xác, tính linh hoạt và yêu cầu cụ thể của sản phẩm. Gia công áp lực vẫn là một công cụ quý giá trong tay của các kỹ sư và nhà sản xuất, nhưng việc sử dụng nó cần được xem xét kỹ lưỡng trong mối liên hệ với các yêu cầu và mục tiêu cụ thể của từng dự án.

4. Các loại hình gia công áp lực phổ biến hiện nay

4.1 Phương pháp cán kim loại

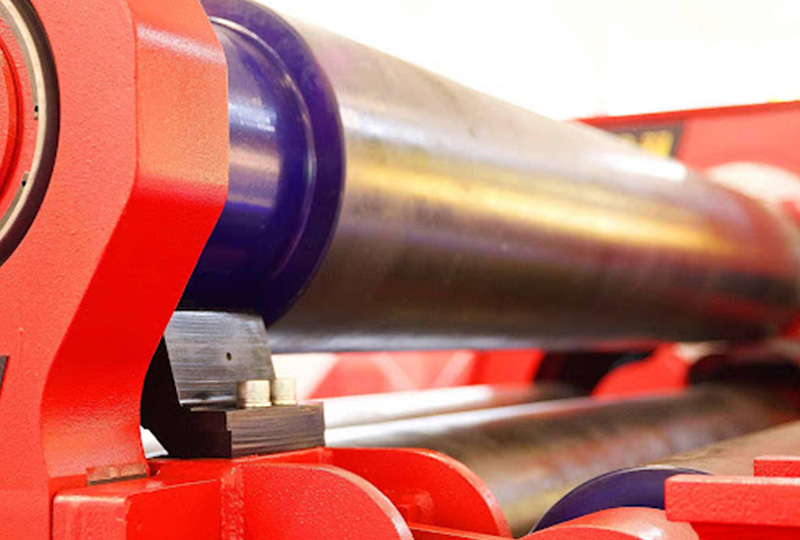

Phương pháp này được sử dụng rộng rãi để tạo hình và biến đổi kim loại. Trong phương pháp này, phôi kim loại được đặt giữa hai trục cán quay ngược chiều, qua đó phôi bị ép và biến dạng dưới tác động của lực cán.

Quá trình này không chỉ thay đổi hình dạng và kích thước của kim loại mà còn giữ nguyên cấu trúc và độ bền của nó, đồng thời đem lại bề mặt mịn màng cho sản phẩm cuối cùng.

Cán kim loại có thể được thực hiện ở nhiều dạng khác nhau, tùy thuộc vào mục đích sử dụng và yêu cầu kỹ thuật của sản phẩm. Quá trình này không đòi hỏi máy móc chuyên dụng và kỹ thuật cao, nhưng lại mang lại hiệu quả cao về năng suất và tiết kiệm vật liệu, làm cho nó trở thành một lựa chọn ưu tiên trong nhiều ngành công nghiệp chế tạo kim loại.

Ngoài ra, trong quá trình cán, việc nung nóng kim loại trước khi cán có thể giúp làm tăng độ dẻo của vật liệu, giảm lực chống biến dạng và nâng cao chất lượng cũng như độ chính xác của sản phẩm cuối cùng.

4.2 Phương pháp kéo kim loại

Phương pháp kéo kim loại cho phép chế tạo các sản phẩm kim loại với độ chính xác cao và hình dạng cụ thể. Quá trình này bao gồm việc kéo dài phôi kim loại qua lỗ khuôn, dưới tác dụng của lực kéo, thay đổi tiết diện và chiều dài của sản phẩm.

Phương pháp này được chia thành hai loại chính: kéo sợi và kéo ống, phù hợp cho việc sản xuất các loại sản phẩm khác nhau như dây, thỏi, hoặc ống có chiều dài không giới hạn.

Kéo kim loại đòi hỏi kỹ thuật và thiết bị chuyên dụng để đảm bảo độ chính xác và bề mặt mịn màng cho sản phẩm cuối cùng. Quy trình này không chỉ giúp tạo ra các sản phẩm có hình dạng đặc thù mà còn đảm bảo bề mặt sản phẩm được nhẵn bóng, nâng cao chất lượng và giá trị của sản phẩm cuối cùng.

Đây là một phương pháp không thể thiếu trong ngành công nghiệp chế tạo kim loại, đặc biệt là trong sản xuất các loại vật liệu dài và mảnh như dây và ống.

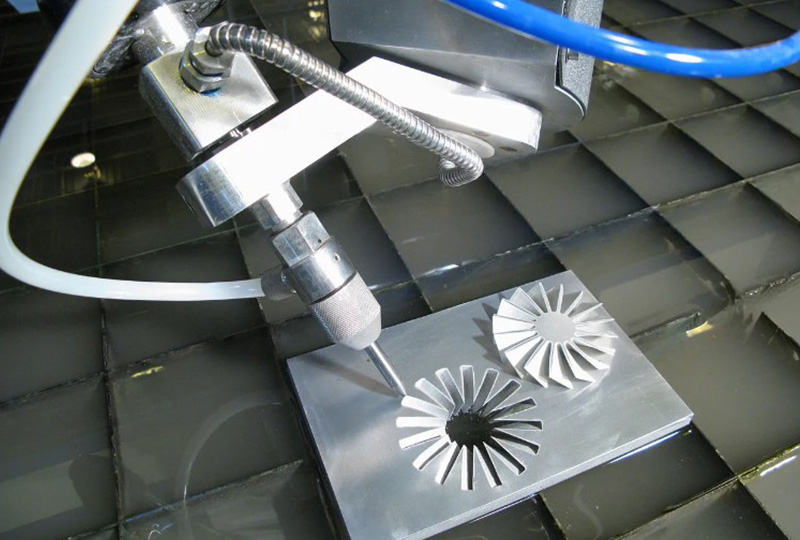

4.3 Phương pháp ép kim loại

Phương pháp ép kim loại sử dụng áp lực để ép kim loại vào khuôn kín, qua đó tạo ra sản phẩm có hình dạng và kích thước đúng theo yêu cầu thiết kế. Quy trình này có hai phương pháp chính: ép đùn nóng (ép thuận) và ép đùn nguội (ép nghịch).

Trong ép đùn nóng, kim loại được làm nóng đến mức dẻo trước khi được ép vào khuôn, trong khi ép đùn nguội thực hiện ở nhiệt độ thấp hơn, không cần nung nóng trước.

Phương pháp ép kim loại cho phép sản xuất hàng loạt với độ chính xác cao, năng suất tốt và giảm chi phí vật liệu do giảm thiểu lượng phôi bị lãng phí. Tuy nhiên, phương pháp này đòi hỏi máy móc chuyên dụng và có chi phí đầu tư ban đầu cao.

Nó phù hợp với việc sản xuất các sản phẩm có yêu cầu cao về độ chính xác và đồng đều về hình dạng, đặc biệt là trong các ngành công nghiệp như ô tô, hàng không và dụng cụ y tế.

4.4 Phương pháp rèn khuôn kim loại

Quá trình này bao gồm việc sử dụng áp lực lớn để ép kim loại vào trong một khuôn đã được thiết kế sẵn, qua đó kim loại sẽ biến dạng và chiếm lấy hình dạng của khuôn. Phương pháp này rất phù hợp cho việc sản xuất hàng loạt các bộ phận kim loại với hình dạng phức tạp mà không thể thực hiện được bằng các phương pháp gia công khác.

Rèn khuôn mang lại độ hoàn thiện tốt, đồng thời tối ưu hóa chất lượng bề mặt và cấu trúc vật liệu bên trong sản phẩm cuối cùng. Dù có chi phí đầu tư cao do yêu cầu khuôn mẫu chính xác và thiết bị rèn chuyên dụng, phương pháp này hiệu quả về mặt sản xuất, đặc biệt là trong các ứng dụng đòi hỏi tiêu chí cao như trong ngành cơ khí, luyện kim, và chế tác.

4.5 Phương pháp dập khuôn

Phương pháp dập khuôn cho phép tạo ra các chi tiết kim loại với hình dạng phức tạp thông qua việc dùng khuôn dập định hình. Trong quá trình này, một tấm kim loại được đặt vào giữa khuôn dập, và một lực lớn sẽ được áp dụng để ép kim loại vào khuôn, khiến cho nó biến dạng và nhận hình dạng của khuôn. Phương pháp này rất phù hợp cho việc sản xuất hàng loạt, đặc biệt là khi cần tạo ra các bộ phận có độ hoàn thiện và tinh xảo.

Dập khuôn không chỉ hiệu quả cho việc sản xuất hàng loạt mà còn giảm thiểu lượng vật liệu thừa, tối ưu hóa thời gian sản xuất và giảm chi phí lao động. Được áp dụng rộng rãi trong các ngành công nghiệp khác nhau, phương pháp này giúp đáp ứng nhu cầu cao về độ hoàn thiện và độ bền của các sản phẩm kim loại.

4.6 Phương pháp đột lỗ

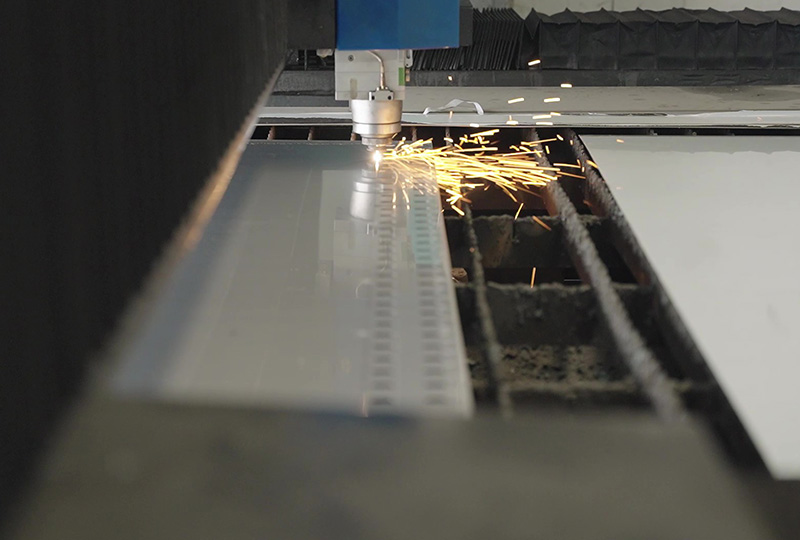

Phương pháp đột lỗ được sử dụng để tạo ra các lỗ trên tấm kim loại thông qua việc áp dụng lực nén lên vật liệu. Đây là một phần quan trọng trong quy trình sản xuất nhiều sản phẩm kim loại, từ các bộ phận ô tô, máy bay cho đến các thiết bị điện tử và dụng cụ gia dụng.

Trong quá trình đột lỗ, việc tính toán và thiết kế khuôn là cực kỳ quan trọng để đảm bảo rằng các lỗ được tạo ra có kích thước và hình dạng chính xác theo yêu cầu. Kỹ thuật này yêu cầu kỹ thuật tốt và có thể thực hiện trên nhiều loại vật liệu kim loại khác nhau.

Đột lỗ không chỉ là quá trình tạo lỗ mà còn liên quan đến việc cắt phôi và tạo hình, giúp tối ưu hóa việc sử dụng vật liệu và cải thiện hiệu suất sản xuất. Nó là một phần không thể thiếu trong quy trình gia công áp lực, đóng góp vào việc sản xuất các sản phẩm kim loại với độ phức tạp và hoàn thiện cao.

5. Ứng dụng của phương pháp gia công áp lực

Trong ngành sản xuất ô tô, gia công áp lực được sử dụng để chế tạo các bộ phận như khung xe, động cơ và hộp số. Các chi tiết được sản xuất bằng phương pháp này thường có độ hoàn thiện, độ bền tốt và khả năng chịu lực tuyệt vời, đáp ứng được các yêu cầu kỹ thuật nghiêm ngặt của ngành.

Trong lĩnh vực điện tử, nó giúp tạo ra các bộ phận nhỏ và phức tạp. Ngoài ra, nó còn có vai trò quan trọng trong sản xuất thiết bị y tế, dụng cụ gia dụng, và nhiều ứng dụng khác, từ việc sản xuất các chi tiết máy cho đến các sản phẩm kim loại sử dụng hàng ngày.

Ngành sản xuất nhựa cũng tận dụng gia công áp lực để tạo ra các sản phẩm có hình dạng phức tạp, độ hoàn thiện và bề mặt mịn. Phương pháp này giúp tối ưu hóa quy trình sản xuất và nâng cao chất lượng sản phẩm nhựa.

Trong y tế, gia công áp lực được áp dụng để sản xuất các thiết bị y tế và phụ kiện, đòi hỏi độ chính xác và độ an toàn cao. Các sản phẩm được sản xuất bằng phương pháp này thường có tính năng cao và độ tin cậy cần thiết cho ngành y tế.

Tóm lại, gia công áp lực là một phương pháp đa năng và hiệu quả, có ứng dụng rộng rãi trong nhiều ngành công nghiệp, từ ô tô, điện tử, nhựa, đến y tế, mang lại lợi ích lớn về mặt kỹ thuật và kinh tế.

Gia công áp lực đóng vai trò thiết yếu trong sản xuất và chế tạo kim loại, mang lại hiệu quả cao và đa dạng ứng dụng trong nhiều ngành công nghiệp. Để hiểu rõ hơn và khám phá các giải pháp phù hợp với nhu cầu cụ thể của bạn, hãy liên hệ với chúng tôi ngay hôm nay!

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn