Phôi là gì? Phoi là gì? Tìm hiểu chi tiết các phương pháp gia công chính

Phôi và phoi là hai thuật ngữ cơ bản trong ngành gia công cơ khí, thường gây nhầm lẫn cho nhiều người mới bắt đầu. Trong bài viết này, P69 sẽ làm rõ từng khái niệm, phân biệt rõ ràng giữa hai khái niệm này, và đi sâu vào các quy trình hình thành cũng như các phương pháp gia công phổ biến.

Contents

1. Phôi là gì? Phoi là gì? Sự khác biệt giữa hai khái niệm này

Trong gia công cơ khí, “phôi” và “phoi” đề cập đến hai thành phần quan trọng nhưng thường bị nhầm lẫn. Phôi là nguyên liệu thô, thường là một khối kim loại, được sử dụng để tạo ra các bộ phận máy móc hoặc công cụ. Nó là khởi điểm của quá trình gia công, nơi vật liệu được hình thành và biến đổi thành sản phẩm cuối cùng theo các yêu cầu kỹ thuật đã được thiết kế từ trước.

Ngược lại, “phoi” là những mảnh kim loại thừa được tạo ra trong quá trình gia công phôi bằng cách cắt gọt. Khi kim loại được cắt hoặc hình thành, phoi là vật liệu bị loại bỏ, thường xuất hiện dưới dạng mảnh vụn, bụi kim loại, hoặc dải kim loại.

Sự khác biệt chính giữa phôi và phoi là mục đích sử dụng của chúng: phôi là nguồn nguyên liệu để sản xuất các chi tiết máy, trong khi phoi là phế liệu hoặc sản phẩm phụ được tạo ra trong quá trình sản xuất đó. Hiểu rõ sự khác biệt này giúp tối ưu hóa quá trình gia công và quản lý chất thải hiệu quả hơn.

2. Quá trình hình thành phoi như thế nào?

Quá trình hình thành phoi trong gia công cơ khí là một giai đoạn cần thiết, ảnh hưởng trực tiếp đến chất lượng và hiệu quả của sản phẩm cuối cùng. Phoi được tạo ra khi vật liệu từ phôi bị loại bỏ thông qua các phương pháp như cắt, tiện, phay, hoặc khoan. Yếu tố chính ảnh hưởng đến hình thái của phoi bao gồm lực cắt, vận tốc cắt, và loại kim loại sử dụng.

Khi lưỡi cắt hoặc dao tiện áp dụng lực lên kim loại, vật liệu phôi bị biến dạng. Tính chất của vật liệu như độ cứng, độ đàn hồi, và độ dẻo quyết định phoi sẽ hình thành dưới dạng mảnh, xếp, hoặc dây. Áp lực cắt và nhiệt độ phát sinh trong quá trình này không chỉ ảnh hưởng đến loại phoi mà còn đến độ bền và chất lượng bề mặt của sản phẩm sau khi gia công.

Vận tốc cắt cao thường sinh ra phoi mỏng và dài, trong khi vận tốc thấp có thể tạo phoi ngắn và dày hơn. Chiều sâu cắt cũng có vai trò quan trọng, quyết định lượng vật liệu bị loại bỏ trong mỗi lần cắt, từ đó ảnh hưởng đến kích thước và hình thái của phoi.

Hiểu biết sâu về quá trình hình thành phoi là chìa khóa để tối ưu hóa các tham số cắt gọt, đảm bảo sản xuất các sản phẩm máy móc chất lượng cao, đồng thời áp dụng các biện pháp an toàn và hiệu quả trong việc xử lý chất thải kim loại, góp phần bảo vệ môi trường làm việc và tăng hiệu suất sản xuất.

3. Các loại phoi phổ biến

Phoi được tạo ra trong quá trình gia công rất đa dạng về chủng loại, hình hài và kích thước. Hãy cùng Nhà Máy P69 tìm hiểu chi tiết các loại phổ biến nhé!

3.1 Phoi vụn

Phoi vụn được hình thành khi gia công các vật liệu cứng và giòn, như gang, đồng, thau, đá hoặc gốm. Các mảnh vụn này không có liên kết chặt chẽ với nhau, thường có hình dáng không đều và kích thước khác nhau.

Phoi vụn là kết quả của vận tốc cắt thấp hoặc lực cắt lớn, khi các mảnh kim loại bị tách ra một cách bất thường. Do tính chất dễ vỡ của chúng, phoi vụn thường khó tái chế và xử lý, yêu cầu các biện pháp an toàn nhất định để hạn chế sự phân tán trong không gian làm việc.

3.2 Phoi xếp

Phoi xếp được tạo thành khi gia công vật liệu có độ cứng trung bình và độ dẻo nhất định, thường xảy ra ở vận tốc cắt trung bình. Phoi này có hình dạng răng cưa, với bề mặt tiếp xúc dao nhẵn và mặt đối diện gồ ghề. Đặc điểm này giúp phoi xếp liên kết với nhau tương đối bền vững, tạo thành dải dài và liền mạch.

Phoi xếp dễ xử lý và tái chế hơn phoi vụn, thường được sử dụng trong quá trình sản xuất liên tục mà không cần dừng máy để làm sạch.

3.3 Phoi dây

Phoi dây là loại phoi được hình thành từ các vật liệu có độ dẻo cao và độ cứng thấp, khi vận tốc cắt cao. Phoi này có dạng dây dài, nhẵn mịn xung quanh, và rất ít khi có dạng răng cưa.

Phoi dây trượt ra từ dao cắt một cách mượt mà, tạo ra ít ma sát và nhiệt, giúp giảm đáng kể tổn hao vật liệu và tăng tuổi thọ của dụng cụ cắt. Do tính chất đặc thù, phoi dây thường được ưa chuộng trong gia công các chi tiết yêu cầu độ chính xác cao và bề mặt mịn màng.

4. Các cách chọn phôi trong quá trình gia công cơ khí

Trong gia công cơ khí, việc lựa chọn phôi thích hợp là một bước quan trọng quyết định đến chất lượng và hiệu quả của sản phẩm cuối cùng. Phôi phải có kích thước và hình dạng phù hợp để đảm bảo quá trình gia công diễn ra mượt mà, giảm thiểu lượng phế liệu và nâng cao hiệu quả sản xuất. Chọn phôi có kích thước gần với kích thước sản phẩm cuối cùng có thể giảm đáng kể thời gian gia công và tiết kiệm nguyên liệu.

Chất liệu của phôi cũng cần được cân nhắc kỹ lưỡng để phù hợp với yêu cầu của sản phẩm. Các tính chất vật lý như độ bền, độ cứng, và khả năng chống ăn mòn của vật liệu phải đáp ứng được các điều kiện sử dụng cuối cùng của sản phẩm. Ngoài ra, chi phí của vật liệu cũng cần được xem xét để đảm bảo tính kinh tế của quá trình sản xuất.

Cuối cùng, điều kiện gia công cũng ảnh hưởng đến lựa chọn phôi. Ví dụ, nếu máy móc sử dụng không thích hợp với kích thước lớn, việc chọn phôi nhỏ hơn sẽ phù hợp hơn. Tất cả các yếu tố này đều cần được cân nhắc để đảm bảo rằng phôi được chọn sẽ là lựa chọn tối ưu cho dự án cụ thể.

5. Các hình thức gia công phôi phổ biến

5.1 Phương pháp đúc phôi

Phương pháp đúc phôi là một trong những kỹ thuật sản xuất truyền thống, sử dụng kim loại nóng chảy được đổ vào khuôn để tạo hình các bộ phận máy. Kỹ thuật này phù hợp để sản xuất các chi tiết có hình dạng phức tạp không thể thực hiện được bằng các phương pháp khác.

Ưu điểm lớn nhất của phương pháp đúc là khả năng tạo ra lượng lớn sản phẩm một cách hiệu quả về chi phí và thời gian, đồng thời có thể thích ứng với nhiều loại kim loại và hợp kim khác nhau.

Tuy nhiên, phương pháp đúc cũng có những nhược điểm nhất định. Quá trình này đòi hỏi nhiều công đoạn thủ công, đặc biệt là trong giai đoạn chuẩn bị khuôn, làm tăng thời gian sản xuất. Các thiết kế có bức tường mỏng có thể không phù hợp do tỷ lệ làm mát có thể gây ra biến dạng hoặc khuyết tật khác.

Ngoài ra, sau khi đúc, sản phẩm thường cần qua gia công hoặc đánh bóng để đạt được bề mặt mong muốn, làm tăng chi phí tổng thể. Các vấn đề môi trường liên quan đến khí thải độc hại cũng cần được quan tâm kỹ lưỡng.

5.2 Phương pháp gia công áp lực

Phương pháp gia công áp lực là một kỹ thuật hiệu quả để hình thành kim loại bằng cách sử dụng áp lực cao mà không cần loại bỏ vật liệu. Quá trình này bao gồm nhiều kỹ thuật khác nhau như uốn, kéo dài và dập nguội, cho phép tạo ra các sản phẩm từ đơn giản đến phức tạp với độ chuẩn xác cao. Lợi ích chính của phương pháp này là khả năng sản xuất hàng loạt với chi phí thấp, hiệu quả cao và ít phế liệu, làm tăng tính bền vững của quá trình sản xuất.

Tuy nhiên, mặc dù phương pháp này có nhiều ưu điểm nhưng cũng có những thách thức cần lưu ý. Việc sử dụng áp lực cao đòi hỏi máy móc chịu lực tốt và đầu tư ban đầu có thể cao. Ngoài ra, quá trình này có thể không phù hợp với tất cả các loại hình và kích cỡ sản phẩm, đặc biệt là các sản phẩm có yêu cầu kích thước hoặc hình dạng đặc biệt phức tạp.

5.3 Phương pháp rèn

Phương pháp rèn là một trong những kỹ thuật gia công phôi cổ xưa, sử dụng lực nén để hình thành kim loại giữa các khuôn định hình. Rèn là quá trình biến dạng kim loại ở nhiệt độ cao để tạo ra các bộ phận có độ bền và đặc tính cơ học tốt hơn. Rèn thường được thực hiện ở hai dạng: rèn nóng và rèn lạnh.

Rèn nóng thực hiện ở nhiệt độ cao, giúp kim loại mềm hơn và dễ dàng biến dạng, cho phép tạo ra các hình dạng phức tạp mà không làm giảm tính chất cơ học của kim loại. Quá trình này phù hợp với việc sản xuất số lượng lớn các bộ phận cần độ bền cao như trục khuỷu và biên dạng của động cơ.

Rèn lạnh thực hiện ở nhiệt độ thấp hơn, cho phép kiểm soát kích thước và hình dạng sản phẩm tốt hơn, tạo ra bề mặt mịn và chính xác cao, nhưng đòi hỏi lực nén lớn hơn.

Mặc dù rèn mang lại nhiều lợi ích như cải thiện đặc tính cơ học và độ bền của sản phẩm, nhưng quá trình này cũng có thể tốn kém do chi phí thiết bị và năng lượng. Ngoài ra, rèn không phù hợp với tất cả các loại kim loại và có thể không đạt được độ chính xác đến từng chi tiết như các phương pháp gia công khác.

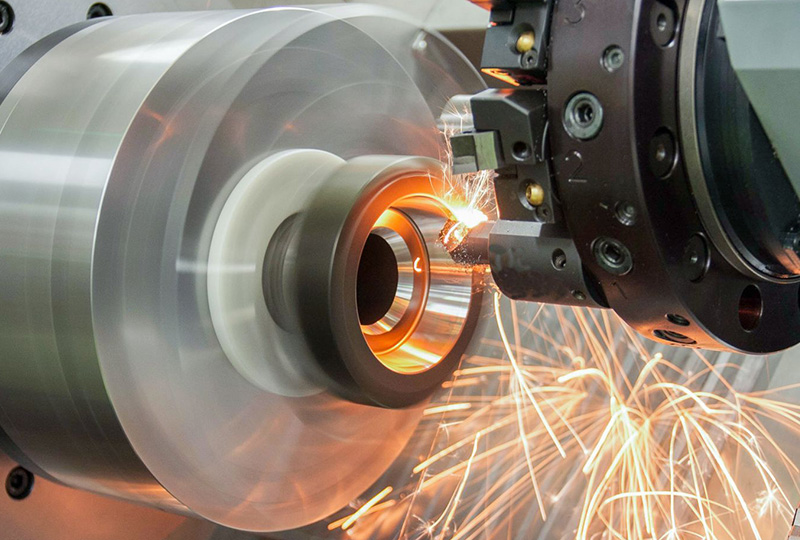

5.4 Phương pháp tiện

Phương pháp tiện là một quá trình gia công cơ khí sử dụng máy tiện để tạo hình các bộ phận quay tròn bằng cách loại bỏ vật liệu từ một khối kim loại đang quay. Quá trình này cho phép sản xuất các chi tiết có độ chính xác cao và là phương pháp lý tưởng để tạo ra các bộ phận có tính đồng đều cao về hình dạng và kích thước.

Ưu điểm chính của phương pháp tiện bao gồm khả năng sản xuất hàng loạt với hiệu quả cao, khả năng xử lý các hình dạng phức tạp, và cung cấp bề mặt có độ hoàn thiện tốt. Tiện cũng là một quá trình linh hoạt có thể được áp dụng cho nhiều loại vật liệu khác nhau, từ kim loại đến nhựa và gỗ, làm cho nó trở thành một lựa chọn phổ biến trong sản xuất công nghiệp.

Tuy nhiên, phương pháp tiện cũng có nhược điểm là chi phí thiết bị ban đầu có thể cao, đặc biệt là với các máy tiện CNC. Quá trình tiện cũng có thể tạo ra một lượng lớn phế liệu dưới dạng mạt kim loại và yêu cầu thay thế công cụ thường xuyên do mài mòn công cụ trong quá trình cắt.

5.5 Phương pháp bào

Phương pháp bào là một kỹ thuật gia công cơ khí cổ điển, sử dụng máy bào để tạo ra các bề mặt phẳng và rãnh trên kim loại bằng cách loại bỏ lớp vật liệu dư thừa. Quá trình này đòi hỏi sự di chuyển qua lại của bàn máy, trong khi dao cắt di chuyển theo chiều dọc hoặc ngang để tạo ra cắt nông hoặc sâu tùy theo yêu cầu của sản phẩm.

Lợi ích của phương pháp bào bao gồm khả năng tạo ra các bề mặt rất phẳng và chính xác, điều này rất quan trọng đối với các bộ phận máy cần độ sai số thấp. Ngoài ra, máy bào có thể xử lý các bộ phận có kích thước lớn mà các phương pháp gia công khác như tiện hay phay có thể không phù hợp.

Tuy nhiên, một số hạn chế của phương pháp bào bao gồm tốc độ sản xuất chậm hơn so với các phương pháp gia công hiện đại khác và chi phí bảo trì cao do sự phức tạp của máy móc. Mặc dù vậy, đối với các công việc yêu cầu bề mặt rộng và phẳng, phương pháp bào vẫn là một lựa chọn hữu ích.

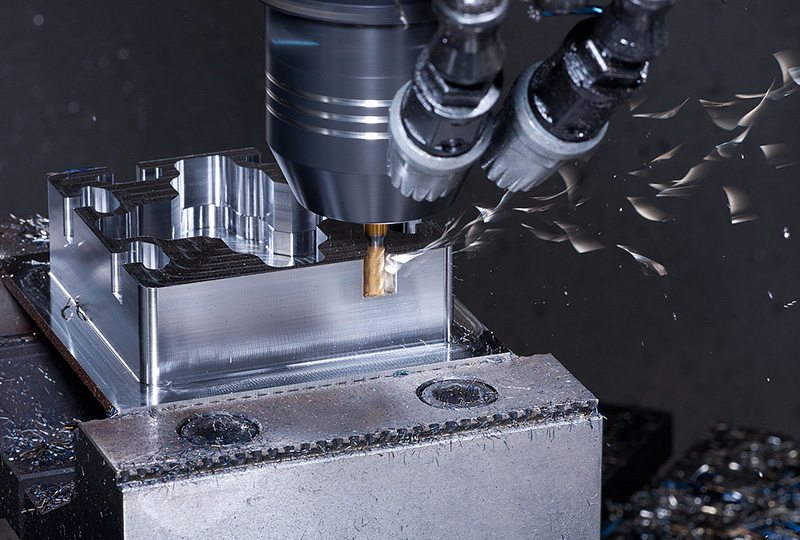

5.6 Phương pháp mài

Phương pháp mài là quá trình loại bỏ vật liệu từ một bề mặt bằng cách sử dụng một bánh mài có tính chất ma sát cao. Đây là một phương pháp gia công chính xác, được sử dụng để cải thiện chất lượng bề mặt, độ chính xác kích thước và hình dạng của các bộ phận máy.

Lợi ích chính của phương pháp mài bao gồm khả năng tạo ra bề mặt cực kỳ nhẵn và chính xác, phù hợp với các ứng dụng yêu cầu độ chuẩn xác cao như trong lĩnh vực hàng không và y tế. Phương pháp này cũng cho phép gia công các vật liệu cứng mà các phương pháp khác không thể xử lý được, làm tăng tính linh hoạt và hiệu quả của quy trình sản xuất.

Tuy nhiên, phương pháp mài cũng có những hạn chế như chi phí công cụ cao và quá trình tiêu hao năng lượng lớn. Ngoài ra, quá trình này có thể tạo ra lượng phế liệu đáng kể và yêu cầu thời gian loại bỏ vật liệu nhiều hơn so với các phương pháp khác. Mặc dù vậy, phương pháp mài vẫn được đánh giá cao về khả năng đạt được độ chính xác và bề mặt mịn màng, đặc biệt là khi cần đến độ chính xác cực cao.

5.7 Phương pháp khoan – khoét – doa – taro

Phương pháp khoan là quá trình cơ bản trong gia công cơ khí, sử dụng mũi khoan để tạo lỗ tròn trên vật liệu. Đây là một trong những phương pháp phổ biến nhất để tạo lỗ do khả năng xử lý nhanh, hiệu quả và độ chính xác cao mà nó mang lại. Khoan có thể được thực hiện trên nhiều loại vật liệu khác nhau, bao gồm kim loại, nhựa và gỗ.

Một trong những lợi ích chính của khoan là khả năng thực hiện nhanh chóng và tạo ra lỗ với độ chuẩn xác cao. Tuy nhiên, phương pháp này cũng có một số hạn chế như khả năng chỉ tạo được lỗ tròn, và có thể tạo ra các bavia ở mép lỗ khiến cho bề mặt không đủ mịn màng.

Các phương pháp liên quan như khoét, doa và taro cũng thường được sử dụng kết hợp với khoan để tăng độ chính xác của lỗ, tạo ren trong lỗ hoặc mở rộng đường kính lỗ một cách chính xác. Mỗi phương pháp này đều có những điều chỉnh riêng về tốc độ và áp lực để đảm bảo hiệu quả tối ưu và tránh hư hỏng công cụ hoặc vật liệu.

5.8 Gia công chuốt

Gia công chuốt là quá trình hoàn thiện bề mặt kim loại để đạt được độ nhẵn mịn cao, thường sử dụng sau các phương pháp gia công khác như tiện, phay để cải thiện chất lượng bề mặt. Quá trình này đòi hỏi sự chính xác cao và thường được áp dụng trong các ngành yêu như hàng không, y tế và điện tử.

Một trong những lợi ích chính của gia công chuốt là khả năng cải thiện độ bóng và độ nhẵn của bề mặt, làm tăng khả năng chống mài mòn và tuổi thọ của sản phẩm. Phương pháp này cũng giúp loại bỏ các khiếm khuyết nhỏ trên bề mặt kim loại, do đó cải thiện tính năng cơ lý của sản phẩm cuối cùng.

Tuy nhiên, gia công chuốt cũng có thể tốn kém về mặt chi phí thiết bị và thời gian thực hiện, đặc biệt là đối với các bộ phận có yêu cầu kỹ thuật cao. Ngoài ra, quá trình này yêu cầu máy móc chính xác cao và kỹ thuật viên có kinh nghiệm để đảm bảo đạt được kết quả mong muốn mà không làm hư hỏng bề mặt sản phẩm.

5.9 Gia công tinh lần cuối

Gia công tinh lần cuối là quá trình hoàn thiện bề mặt sản phẩm để đạt được độ chính xác và độ nhẵn cao nhất có thể. Quá trình này bao gồm các kỹ thuật như mài mịn, đánh bóng, và honing, được áp dụng sau các giai đoạn gia công sơ bộ như tiện, phay, hoặc khoan.

Lợi ích chính của gia công tinh là khả năng tạo ra các bề mặt siêu mịn, đảm bảo tính thẩm mỹ cao và giảm ma sát, điều quan trọng cho các ứng dụng như bộ phận động cơ hoặc linh kiện chính xác. Gia công tinh cũng giúp tăng độ bền của sản phẩm bằng cách loại bỏ các tạp chất và khuyết tật nhỏ trên bề mặt kim loại.

Tuy nhiên, quá trình này có thể đòi hỏi thiết bị chuyên dụng và chi phí cao, đặc biệt là với máy móc hiện đại như máy CNC hoặc thiết bị đo lường có sai số thấp. Đồng thời, quá trình này thường tốn nhiều thời gian và cần đến sự chính xác cao từ người thao tác, làm tăng chi phí lao động và đào tạo.

Việc hiểu rõ về phôi và phoi trong gia công cơ khí là cần thiết để đảm bảo chất lượng và hiệu quả sản xuất. Mỗi phương pháp gia công từ đúc, tiện, đến phay và mài mang lại những ưu điểm riêng biệt phù hợp với từng loại phôi và yêu cầu kỹ thuật cụ thể.

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn