Chi tiết máy là gì? Quy trình gia công chi tiết máy móc cơ khí

Chi tiết máy là một bộ phận không thể thiếu trong các hệ thống máy móc thiết bị. Để máy móc có thể hoạt động một cách hiệu quả với năng suất cao thì đòi hỏi các chi tiết này phải đảm bảo được các tiêu chuẩn về kích thước, hình dáng, tương thích với máy móc, tính an toàn, công nghệ,… Bài viết này P69 sẽ cung cấp đến bạn đọc tổng quan về các chi tiết cũng như quy trình gia công để đảm bảo tiêu chuẩn cần thiết.

Contents

- 1. Chi tiết máy là gì?

- 2. Phân loại chi tiết máy

- 3. Chi tiết máy được lắp ghép như thế nào?

- 4. Những vấn đề cơ bản về thiết kế của chi tiết máy

- 5. Quy trình gia công chi tiết máy móc cơ khí

- Bước 1: Tạo bản vẽ thiết kế cơ khí

- Bước 2: Xác định phương thức sản xuất

- Bước 3: Chọn phôi và phương pháp chế tạo phôi

- Bước 4: Xác định thứ tự các bước

- Bước 5: Lựa chọn máy móc, thiết bị phù hợp cho các nguyên công

- Bước 6: Xác định lượng dư gia công cho các bước

- Bước 7: Xác định chế độ cắt trong các nguyên công, các bước

- Bước 8: Chọn đồ gá cho từng nguyên công

- Bước 9: Tiến hành quy trình gia công cơ khí chính xác

- Bước 10: Kiểm tra sản phẩm sau quy trình gia công cơ khí chính xác

1. Chi tiết máy là gì?

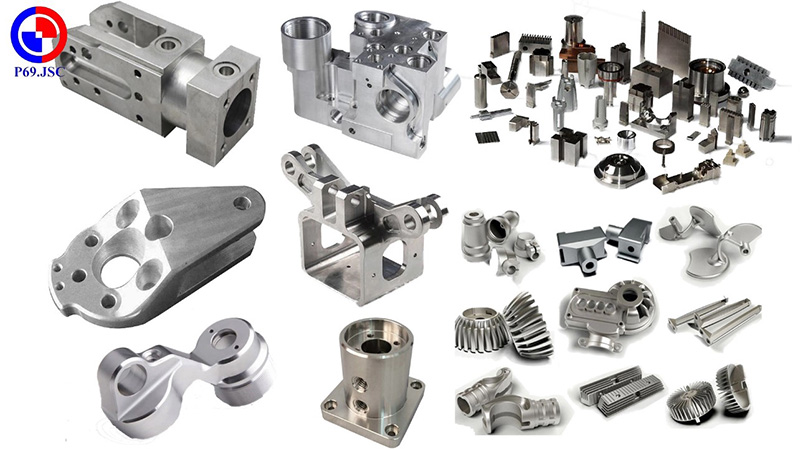

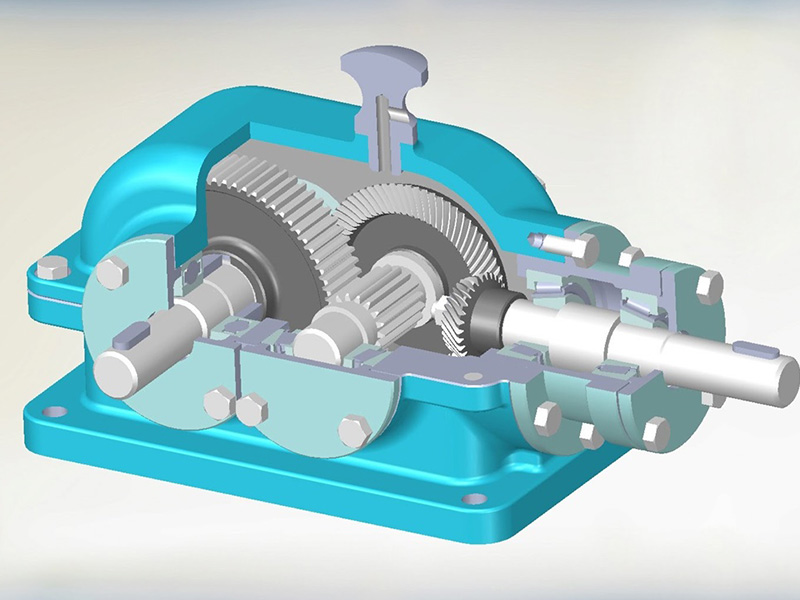

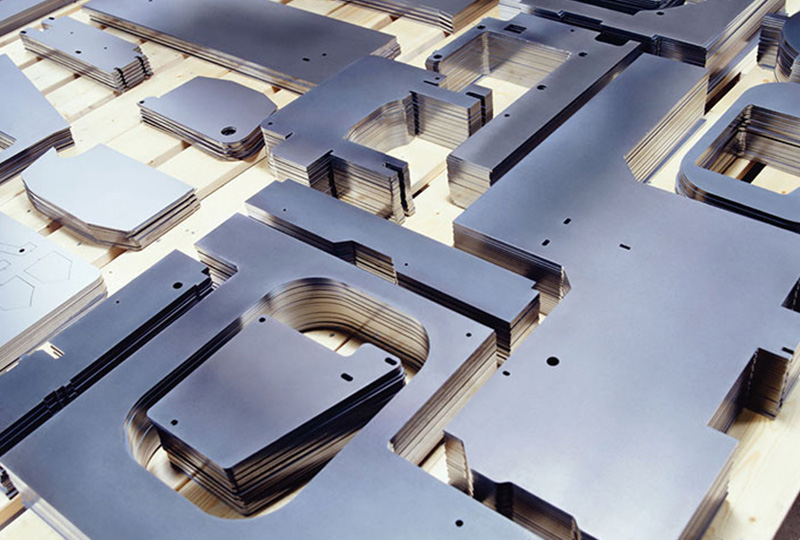

Chi tiết máy là những thành phần, bộ phận tạo nên một máy móc hay hệ thống máy móc. Chúng là những thành phần cơ bản và cần thiết để hoạt động, thực hiện các chức năng, nhiệm vụ chung. Các chi tiết máy có thể bao gồm các bộ phận cơ khí như ốc vít, bánh răng, vòng bi, cần gạt, và các bộ phận khác.

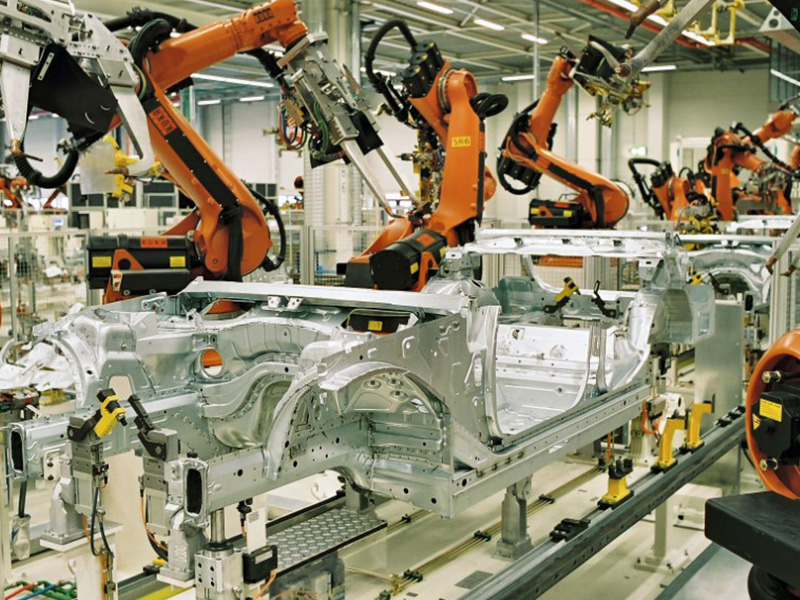

Quy trình thiết kế và chế tạo chi tiết máy thường được thực hiện bởi những kỹ sư cơ khí hoặc kỹ sư điện tử. Các phương pháp chế tạo và gia công chi tiết máy có thể bao gồm gia công cơ khí, gia công chính xác, đúc, cắt, hàn, ép và nhiều phương pháp khác. Những chi tiết này sẽ được sử dụng để chế tạo các các máy móc sản xuất thang máng cáp, ống gió, ô tô, và nhiều phương tiện kỹ thuật khác.

2. Phân loại chi tiết máy

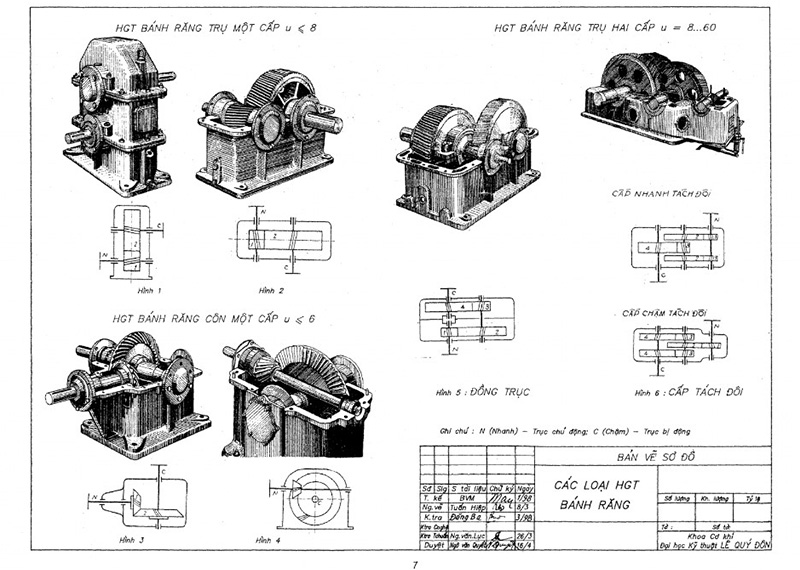

Dựa vào thiết kế, có thể phân loại thành hai loại chính: Chi tiết có công dụng chung và chi tiết có công dụng riêng

2.1 Nhóm có chung công dụng

Chi tiết có nhóm công dụng chung là những chi tiết được sử dụng rộng rãi trong nhiều loại máy móc khác nhau. Chúng có nhiệm vụ, chức năng giống nhau như:

Chi tiết cơ khí: Gồm các bộ phận, linh kiện cơ khí như ốc vít, bánh răng, trục, vòng bi, cần gạt, đai, van,…

Chi tiết điện tử như: in, vi điều khiển, cảm biến, điện trở, tụ điện,…

Chi tiết điện: Gồm các bộ phận và linh kiện liên quan đến điện như motor, động cơ, bộ chuyển đổi,…

2.2 Nhóm không có chung công dụng

Trái lại thì chi tiết có nhóm công dụng riêng chỉ được sử dụng trong một số loại máy móc cụ thể. Hoạt động của những loại chi tiết này liên quan mật thiết đến quá trình làm việc của máy tương ứng. Các chi tiết có công dụng riêng như: kim máy khâu, chân đế máy tính, khung xe đạp, cánh quạt máy bay, chân trụ máy khoan, lò xo giảm xóc ô tô,….

3. Chi tiết máy được lắp ghép như thế nào?

Chi tiết máy được lắp ghép với nhau bằng nhiều cách và chúng cũng sẽ tùy thuộc vào yêu cầu kỹ thuật với điều kiện sử dụng. Có thể chia mối ghép chi tiết máy thành hai loại chính là: mối ghép cố định và mối ghép động.

Mối ghép động: Đây là một phương pháp ghép các chi tiết trong máy mà cho phép chúng có thể chuyển động tương đối với nhau. Mối ghép động làm cho các chi tiết đó có thể di chuyển hoặc xoay mà không gây hại đến cấu trúc hoặc hoạt động của máy. Điều này cho phép máy hoạt động một cách linh hoạt và hiệu quả.

Mối ghép cố định: Là phương pháp ghép các chi tiết trong máy mà chúng không có chuyển động tương đối với nhau. Mối ghép cố định được sử dụng để gắn chặt các chi tiết lại, làm cho chúng không thể di chuyển hoặc xoay. Có hai loại mối ghép cố định là mối ghép tháo được và mối ghép không tháo được.

4. Những vấn đề cơ bản về thiết kế của chi tiết máy

4.1 Hiệu suất sử dụng

Hiệu suất của chi tiết máy không chỉ phụ thuộc vào nguyên tắc hoạt động mà còn liên quan đến chế độ làm việc và lực tác động lên các bộ phận máy. Khi thiết kế, các yếu tố này cần được xem xét kỹ lưỡng để đảm bảo rằng chi tiết máy hoạt động một cách hiệu quả và đáp ứng được yêu cầu công việc. Điều này có thể đòi hỏi việc tối ưu hóa thiết kế, chọn lựa vật liệu phù hợp và cân nhắc đến các yếu tố môi trường có thể ảnh hưởng đến hiệu suất.

4.2 Khả năng làm việc

Để đảm bảo khả năng làm việc tốt, chi tiết máy cần được thiết kế sao cho phù hợp với các yêu cầu về tải trọng và ứng suất. Điều này bao gồm việc chọn vật liệu phù hợp, tính toán và mô phỏng lực tải để đảm bảo chi tiết máy có thể chịu được các tải trọng dự kiến mà không gây ra sự cố hoặc hỏng hóc. Việc này đòi hỏi sự hiểu biết sâu sắc về vật liệu và quy trình chế tạo, cũng như khả năng ứng dụng các phương pháp mô phỏng kỹ thuật.

4.3 Độ tin cậy cao

Độ tin cậy của chi tiết máy có thể được cải thiện thông qua việc chọn vật liệu chế tạo phù hợp và tiến hành các quy trình công nghệ chế tạo cẩn thận. Một thiết kế chi tiết máy đáng tin cậy sẽ sử dụng các vật liệu có độ bền cao và khả năng chịu mài mòn tốt, cũng như sẽ tuân thủ các quy trình kiểm tra chất lượng và kiểm tra không gian để đảm bảo độ tin cậy cao trong quá trình sử dụng. Điều này đòi hỏi sự chú trọng đến chất lượng trong mọi giai đoạn của quy trình, từ lựa chọn vật liệu đến việc kiểm tra sản phẩm.

4.4 An toàn trong quá trình sử dụng

An toàn là một yếu tố quan trọng trong thiết kế chi tiết máy. Điều này có thể đạt được thông qua việc thiết kế kết cấu đơn giản và hợp lý, cung cấp độ chính xác và độ nhám bề mặt phù hợp. Đồng thời, cần đảm bảo rằng các bộ phận không gây nguy hiểm cho người sử dụng và tuân thủ các quy định an toàn liên quan. Điều này có thể đòi hỏi việc áp dụng các tiêu chuẩn an toàn quốc tế và tuân thủ các quy định pháp lý tại nơi sản phẩm được sử dụng.

4.5 Tính công nghệ và kinh tế

Thiết kế chi tiết máy cần phải dễ sản xuất và lắp ráp, đồng thời cũng phải đảm bảo tính kinh tế. Điều này bao gồm việc chọn quy trình sản xuất và vật liệu phù hợp. Tối ưu hóa cấu trúc và thiết kế. Đơn giản hóa quy trình sản xuất và lắp ráp, giảm thiểu chi phí, tăng hiệu suất sản xuất. Điều này đòi hỏi sự cân nhắc cẩn thận về chi phí và lợi ích, cũng như khả năng áp dụng các công nghệ để tối ưu hóa hiệu suất và giảm thiểu chi phí.

5. Quy trình gia công chi tiết máy móc cơ khí

Gia công chi tiết máy là ứng dụng phổ biến của gia công cơ khí. Quy trình này đòi hỏi nhiều bước có liên quan chặt chẽ và đồng bộ với nhau. Dưới đây là quy trình cụ thể trong việc gia công các chi tiết máy móc cơ khí:

Bước 1: Tạo bản vẽ thiết kế cơ khí

Bước đầu tiên trong quy trình gia công chi tiết máy móc cơ khí là tạo ra bản vẽ thiết kế chi tiết cho sản phẩm. Bản vẽ này không chỉ là một hình ảnh đơn thuần, mà còn là một tài liệu có những thông tin kỹ thuật chi tiết.

Trong bản vẽ, các thông số kỹ thuật của sản phẩm được định rõ, gồm kích thước, tổng thể, hình dạng cụ thể và các yếu tố khác như là vật liệu, phương pháp gia công. Những thông tin này giúp cho những kỹ sư nắm rõ hơn về sản phẩm và biết cách tiến hành gia công. Đây được xem là một bước đầu quan trọng trong quá trình, vì nó đặt nền tảng cho những bước tiếp theo.

Bước 2: Xác định phương thức sản xuất

Bước thứ hai trong quá trình gia công chi tiết cơ khí là xác định phương thức sản xuất. Và có ba phương thức chính:

Sản xuất chiếc: Với phương thức này thì thường tập trung vào việc sản xuất một chi tiết máy duy nhất tại một thời điểm. Mỗi chi tiết máy đều được chăm sóc kỹ lưỡng, đảm bảo rằng nó đáp ứng được các yêu cầu kỹ thuật.

Sản xuất hàng loạt: Phương thức này cho phép sản xuất nhiều chi tiết máy cùng một lúc, tất cả đều có cùng kích thước, hình dạng và dung sai. Điều này rất thích hợp cho việc sản xuất hàng loạt các sản phẩm giống hệt nhau, giúp tăng hiệu suất và giảm chi phí.

Sản xuất hàng khối: Phương thức này cũng cho phép sản xuất hàng loạt, nhưng với mức độ chính xác cao hơn. Tất cả các chi tiết máy đều có cùng kích thước, hình dạng và dung sai cao. Điều này thích hợp cho việc sản xuất hàng loạt các sản phẩm yêu cầu độ chính xác cao.

Việc lựa chọn phương thức sản xuất phù hợp sẽ phụ thuộc vào nhiều yếu tố, bao gồm yêu cầu về sản phẩm, số lượng cần sản xuất, và các yếu tố khác như thời gian, chi phí. Mỗi phương thức đều có ưu và nhược điểm riêng, do đó việc lựa chọn đúng phương thức sản xuất là rất quan trọng.

Bước 3: Chọn phôi và phương pháp chế tạo phôi

Sau bước xác định phương thức sản xuất thì sẽ tới bước chọn phôi và chế tạo phôi.

Phôi cần được đảm bảo cơ tính của gia công. Kích thước của phôi được xác định dựa trên lượng dư gia công và cần đảm bảo rằng chi phí của vật liệu, chi phí gia công được giảm thiểu. Điều này giúp nâng cao năng suất và giảm giá thành sản phẩm.

Vật liệu phôi có thể đa dạng từ kim loại, hợp kim cho đến vật liệu phi kim, và nó sẽ phụ thuộc vào thực tế sản xuất.

Có nhiều phương pháp chế tạo phôi phổ biến, bao gồm:

Phương pháp đúc: Với phương pháp này thì phôi sẽ được tạo hình bằng cách đúc khuôn cát, kim loại, đúc ly tâm, áp lực và nhiều phương pháp khác. Quá trình này tạo ra hình dạng cơ bản của phôi.

Gia công áp lực: Các phương pháp như cán, rèn, dập thể tích, và nhiều phương pháp khác được sử dụng để biến đổi hình dạng của phôi. Quá trình này thường được sử dụng khi cần tạo ra hình dạng phức tạp hoặc độ chính xác cao.

Gia công hàn: Phương pháp này được sử dụng khi cần kết nối các phần khác nhau của phôi lại với nhau.

Việc lựa chọn phương pháp chế tạo phôi phù hợp sẽ phụ thuộc vào nhiều yếu tố, bao gồm yêu cầu về sản phẩm, số lượng cần sản xuất, và các yếu tố khác như thời gian, chi phí.

Bước 4: Xác định thứ tự các bước

Bước thứ tư trong quy trình gia công chi tiết máy móc cơ khí là xác định thứ tự các bước gia công chi tiết. Bước này được thực hiện dựa trên bản vẽ thiết kế và yêu cầu kỹ thuật của sản phẩm. Thứ tự các bước cần phải đảm bảo về hình dạng, kích thước và độ chính xác của chi tiết máy được tạo ra đúng với yêu cầu.

Việc xác định thứ tự các bước gia công là một phần quan trọng của quy trình, đòi hỏi sự hiểu biết về cả kỹ thuật và quản lý sản xuất. Mỗi quyết định ở bước này có thể ảnh hưởng đến chất lượng sản phẩm cuối cùng và hiệu suất của quy trình.

Bước 5: Lựa chọn máy móc, thiết bị phù hợp cho các nguyên công

Tiếp theo là việc lựa chọn máy móc và thiết bị phù hợp cho các nguyên công. Ở bước này, các kỹ thuật viên cần phải hiểu rõ về các dụng cụ đo lường cần thiết cho quá trình tính toán và kiểm tra độ chính xác của chi tiết gia công trong suốt quá trình. Việc lựa chọn máy móc và thiết bị phù hợp không chỉ ảnh hưởng đến chất lượng của sản phẩm cuối cùng, mà còn ảnh hưởng đến hiệu suất và hiệu quả của quá trình sản xuất. Do đó, việc lựa chọn đúng thiết bị và dụng cụ đo lường là rất quan trọng trong quy trình sản xuất cơ khí.

Bước 6: Xác định lượng dư gia công cho các bước

Tiếp theo là bước xác định lượng dư gia công cho các bước. Lượng dư gia công là phần vật liệu dư thừa cần được loại bỏ từ phôi trong quá trình gia công. Việc xác định lượng dư gia công cần phải tuân theo các yêu cầu sau:

Đảm bảo độ chính xác gia công: Lượng dư gia công cần đủ để cho phép các bước gia công sau có thể đạt được độ chính xác cần thiết. Nếu lượng dư gia công quá ít, có thể không thể đạt được độ chính xác yêu cầu. Ngược lại, nếu lượng dư gia công quá nhiều, có thể dẫn đến việc phải thực hiện thêm các bước gia công không cần thiết.

Giảm chi phí gia công: Lượng dư gia công càng ít, chi phí gia công càng thấp. Điều này là do việc loại bỏ vật liệu dư thừa đòi hỏi thời gian, năng lượng và nguyên liệu. Do đó, việc giảm lượng dư gia công có thể giúp tiết kiệm chi phí.

Giảm thời gian gia công: Giống như việc giảm chi phí, việc giảm lượng dư gia công cũng có thể giúp giảm thời gian gia công. Thời gian cần thiết để loại bỏ vật liệu dư thừa có thể được sử dụng cho các bước gia công khác, do đó tăng hiệu suất sản xuất.

Việc xác định lượng dư gia công là một phần quan trọng của quy trình gia công chi tiết máy cơ khí, đòi hỏi sự cân nhắc kỹ lưỡng và hiểu biết về quy trình gia công cụ thể. Mỗi quyết định ở bước này có thể ảnh hưởng đến chất lượng sản phẩm cuối cùng và hiệu suất của quy trình sản xuất.

Bước 7: Xác định chế độ cắt trong các nguyên công, các bước

Sau khi đã xác định lượng dư gia công cho các bước thì tiếp theo là xác định chế độ cắt cho từng nguyên công và từng bước gia công. Ở bước này, kỹ thuật viên cần phải tính toán và lựa chọn chế độ gia công cơ khí phù hợp với vật liệu đang được sử dụng, để đảm bảo rằng từng nguyên công được thực hiện một cách chính xác, giúp sản phẩm cuối cùng đạt được độ chính xác cao nhất.

Có nhiều phương pháp cắt khác nhau có thể được sử dụng, bao gồm tiện, phay, khoan, bào, và nhiều phương pháp khác. Chế độ cắt được xác định bởi các trị số như chiều sâu cắt (t), lượng chạy dao (s), tốc độ cắt (v), và công suất cần thiết (N).

Việc xác định chế độ cắt phù hợp là một phần quan trọng của quy trình, vì nó ảnh hưởng trực tiếp đến chất lượng của sản phẩm cuối cùng. Mỗi quyết định ở bước này cần phải được cân nhắc kỹ lưỡng, dựa trên hiểu biết về vật liệu, nguyên công, và yêu cầu kỹ thuật của sản phẩm. Việc này đòi hỏi sự hiểu biết sâu sắc về cả kỹ thuật và quản lý sản xuất.

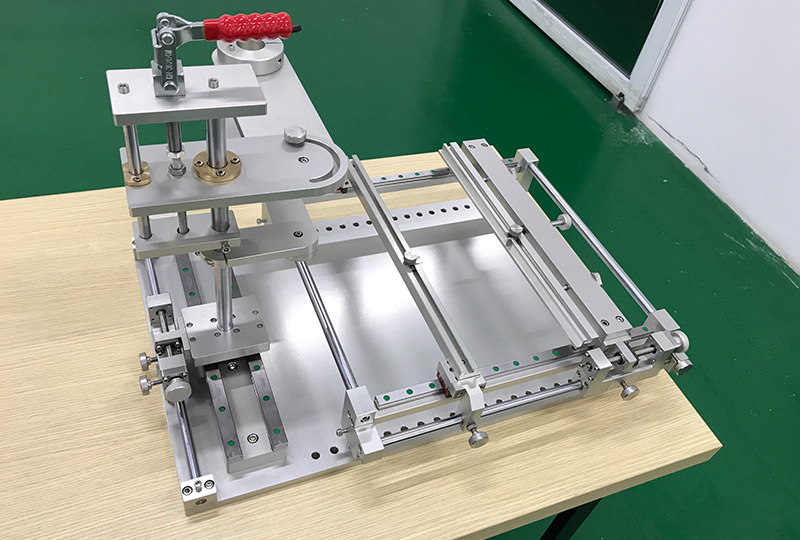

Bước 8: Chọn đồ gá cho từng nguyên công

Bước thứ tám trong quy trình sản xuất cơ khí là chọn đồ gá phù hợp cho từng nguyên công. Đồ gá bao gồm các công cụ, kẹt, mẫu gá và các phụ kiện khác, được sử dụng để giữ chắc và cố định phôi trong suốt quá trình gia công. Việc chọn đồ gá phù hợp đòi hỏi sự hiểu biết về từng phương pháp gia công cụ thể và yêu cầu của sản phẩm. Đồ gá cần phải đảm bảo rằng phôi được giữ chắc chắn và ổn định trong suốt quá trình gia công, để đảm bảo độ chính xác và an toàn.

Bước 9: Tiến hành quy trình gia công cơ khí chính xác

Tiếp theo là bước tiến hành quá trình gia công cơ khí chính xác. Ở bước này, kỹ thuật viên sẽ sử dụng các máy móc hiện đại để thực hiện công việc gia công sản phẩm. Các máy móc được sử dụng trong quá trình này có thể bao gồm: máy tiện, máy phay, máy bào, máy khoan,…

Qua quá trình gia công này, chi tiết máy sẽ được tạo ra với độ chính xác cao, đáp ứng được yêu cầu kỹ thuật và chất lượng của sản phẩm cuối cùng. Việc sử dụng các máy móc hiện đại giúp tăng hiệu suất và chất lượng của quá trình sản xuất, đồng thời giảm thiểu thời gian và chi phí.

Bước 10: Kiểm tra sản phẩm sau quy trình gia công cơ khí chính xác

Bước cuối cùng trong quy trình gia công chi tiết máy cơ khí là kiểm tra chất lượng sản phẩm sau khi gia công. Ở bước này, sản phẩm sẽ được kiểm tra kỹ lưỡng để đảm bảo rằng nó đáp ứng được tất cả các yêu cầu về kích thước, độ nhám bề mặt, biên dạng, và các yêu cầu khác.

Qua quá trình kiểm tra này, kỹ thuật viên có thể đảm bảo rằng sản phẩm cuối cùng đáp ứng được tất cả các yêu cầu về chất lượng và độ chính xác. Nếu có bất kỳ sai sót nào được phát hiện, họ có thể điều chỉnh quy trình gia công để khắc phục và cải thiện chất lượng sản phẩm. Việc này giúp đảm bảo rằng mỗi sản phẩm cuối cùng đều đạt được chất lượng tốt nhất có thể.

Bài viết trên P69 đã giới thiệu đến bạn về chi tiết máy và các bước trong quá trình gia công cụ thể. Hy vọng bạn đọc sẽ có thêm nhiều thông tin bổ ích, nếu có thắc mắc hãy liên hệ với đội ngũ nhân viên của nhà máy cơ khí P69 để được hỗ trợ nhé!

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long – Khu CN Thạch Thất Quốc Oai – Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn