Tìm hiểu về gia công đúc kim loại và các phương pháp được sử dụng phổ biến

Đúc kim loại là một phương pháp gia công giúp tạo ra các chi tiết phức tạp và nâng cao hiệu quả sản xuất. Hãy cùng Cơ khí P69 tìm hiểu về các ưu điểm, nhược điểm, ứng dụng và các phương pháp này qua bài viết dưới đây!

Contents

1. Gia công đúc kim loại là gì?

Đúc kim loại là phương pháp gia công cơ khí bằng cách nấu chảy kim loại, sau đó rót kim loại lỏng vào khuôn mẫu có hình dáng và kích thước giống như vật đúc. Khi kim loại đông đặc trong khuôn, sản phẩm sẽ có hình dáng giống như khuôn.

Đúc có thể tạo ra các chi tiết hoàn chỉnh dùng ngay hoặc làm phôi để sử dụng cho các bước gia công tiếp theo, nhằm nâng cao độ chính xác và độ bóng bề mặt. Đây là phương pháp gia công cơ khí lâu đời và phổ biến, được áp dụng rộng rãi trong việc chế tạo các chi tiết máy móc, linh kiện ô tô và nhiều sản phẩm công nghiệp khác.

Xem thêm: Các phương giáp gia công được sử dụng phổ biến trong lĩnh vực cơ khí

2. Ưu nhược điểm của gia công đúc kim loại

Đúc kim loại có nhiều ưu điểm nổi bật. Trước hết, nó có thể sử dụng để đúc các loại kim loại như gang, thép, kim loại màu và hợp kim của chúng. Phương pháp này cho phép sản xuất các chi tiết từ vài gam đến hàng trăm tấn, linh hoạt và phù hợp với nhiều loại vật liệu. Ví dụ, đúc gang cho các chi tiết máy móc nặng hoặc đúc nhôm cho các chi tiết nhẹ trong ngành hàng không.

Phương pháp đúc cũng cho phép chế tạo các vật đúc có hình dạng và kết cấu phức tạp mà các phương pháp khác khó thực hiện. Điều này đặc biệt quan trọng trong các ngành công nghiệp đòi hỏi các chi tiết phức tạp như ô tô, hàng không và cơ khí chế tạo máy.

Một ưu điểm khác của gia công đúc là độ chính xác và chất lượng bề mặt được nâng cao. Với các phương pháp đúc đặc biệt, độ chính xác về hình dạng, kích thước và độ bóng có thể đạt tới mức rất cao, ví dụ như độ chính xác có thể đạt khoảng 0,001 mm và độ nhẵn bề mặt 1,25 µm.

Gia công đúc dễ dàng áp dụng công nghệ cơ khí hóa và tự động hóa. Điều này giúp nâng cao hiệu suất và chất lượng sản phẩm, giảm thiểu sự phụ thuộc vào lao động thủ công và tăng tính ổn định của quy trình sản xuất.

Tuy nhiên, gia công đúc cũng có nhược điểm. Để đảm bảo kim loại lỏng điền đầy khuôn, phương pháp này thường tiêu tốn một lượng kim loại lớn cho hệ thống rót và các phần dư thừa khác, làm tăng chi phí sản xuất.

Quá trình đúc có thể gặp nhiều khuyết tật như thiếu hụt, rỗ khí, làm tỷ lệ phế phẩm khá cao. Những khuyết tật này ảnh hưởng đến chất lượng và độ bền của sản phẩm, đòi hỏi sự kiểm soát chặt chẽ trong quá trình sản xuất.

Để kiểm tra và phát hiện các khuyết tật bên trong vật đúc, cần sử dụng các thiết bị hiện đại và phức tạp. Điều này làm tăng chi phí kiểm tra và sản xuất. Do đó, việc quản lý quy trình và kiểm soát chất lượng là vô cùng quan trọng để đảm bảo sản phẩm đạt các tiêu chuẩn cần thiết.

3. Ứng dụng của đúc kim loại

Đúc kim loại được sử dụng rộng rãi trong nhiều ngành công nghiệp khác nhau nhờ khả năng tạo ra các chi tiết phức tạp và bền vững. Ví dụ, trong ngành ô tô, phương pháp này được sử dụng để sản xuất các bộ phận động cơ, hệ thống treo, hộp số và nhiều chi tiết khác. Những sản phẩm này đòi hỏi độ bền cao và khả năng chịu lực tốt, giúp ô tô hoạt động ổn định và an toàn.

Trong ngành hàng không, gia công đúc giúp tạo ra các bộ phận chịu tải cao và nhiệt độ khắc nghiệt như cánh quạt và vỏ động cơ. Các chi tiết này phải đảm bảo tính chính xác cao và khả năng chống chịu môi trường làm việc khắc nghiệt, từ đó đảm bảo an toàn và hiệu suất cho các chuyến bay.

Ngoài ra, gia công đúc còn được sử dụng trong sản xuất thiết bị y tế như dụng cụ phẫu thuật, các bộ phận giả và nhiều thiết bị khác. Sự chính xác và độ bền của các sản phẩm đúc giúp đảm bảo chất lượng và hiệu quả trong quá trình điều trị và chăm sóc sức khỏe.

Trong lĩnh vực nghệ thuật và trang sức, gia công đúc cho phép tạo ra các sản phẩm tinh xảo, chi tiết và độc đáo. Các nghệ sĩ và nhà thiết kế có thể tạo ra những tác phẩm nghệ thuật và trang sức đẹp mắt, có giá trị cao nhờ vào kỹ thuật đúc hiện đại.

Cuối cùng, gia công đúc cũng được ứng dụng trong ngành xây dựng và sản xuất đồ gia dụng. Các sản phẩm như cầu thang, lan can và đồ nội thất kim loại đều có thể được sản xuất thông qua phương pháp này, mang lại tính thẩm mỹ và độ bền cao.

4. Các phương pháp đúc kim loại phổ biến

4.1 Đúc cát

Đúc cát là một trong những phương pháp đúc truyền thống và được sử dụng rộng rãi nhất trong ngành công nghiệp cơ khí. Quy trình này bắt đầu bằng việc tạo khuôn từ cát đặc biệt, sau đó kim loại nóng chảy được đổ vào khuôn. Khi kim loại nguội và đông đặc, khuôn cát sẽ được phá vỡ để lấy sản phẩm ra. Phương pháp này nổi bật với khả năng tạo ra các chi tiết có hình dạng phức tạp và kích thước lớn.

Khuôn cát có thể dễ dàng được tùy chỉnh và thay đổi để phù hợp với các yêu cầu cụ thể của từng sản phẩm. Điều này mang lại sự linh hoạt cao trong sản xuất và cho phép sản xuất các chi tiết phức tạp mà các phương pháp khác khó có thể thực hiện được.

Đúc cát thường được áp dụng trong các ngành như chế tạo máy, sản xuất thiết bị công nghiệp và nhiều lĩnh vực khác. Phương pháp đúc cát, với lịch sử phát triển lâu đời, vẫn giữ vững vị thế của mình nhờ vào quy trình đơn giản và khả năng tạo ra các chi tiết có kích thước lớn mà vẫn đảm bảo chất lượng và hiệu quả kinh tế.

4.2 Đúc ly tâm

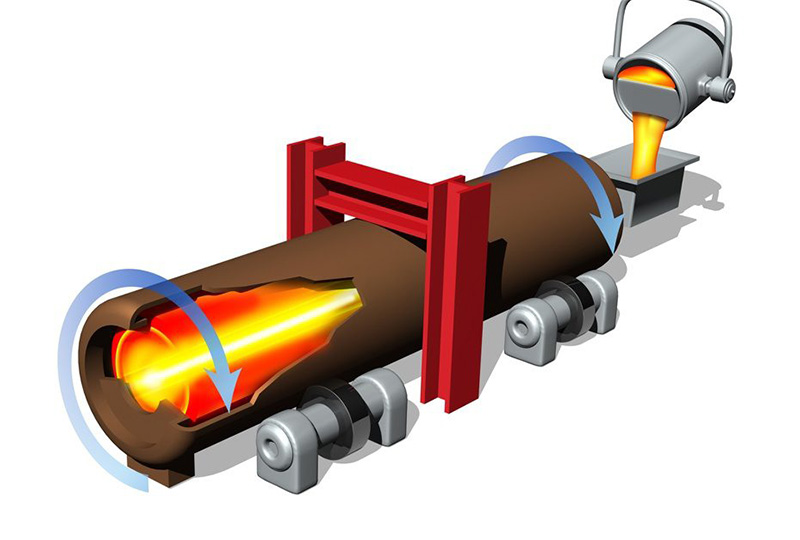

Đúc ly tâm tận dụng lực ly tâm để đẩy kim loại nóng chảy vào khuôn. Khi kim loại được đổ vào một khuôn quay với tốc độ cao, lực ly tâm sẽ phân bố đều kim loại ra thành khuôn, tạo ra các chi tiết có độ chính xác cao và ít khuyết tật. Phương pháp này đặc biệt hiệu quả cho việc sản xuất các chi tiết hình trụ như ống, vòng bi và bánh xe.

Đúc ly tâm được ưa chuộng trong các ngành công nghiệp yêu cầu độ bền và độ chính xác cao như sản xuất ống thép, linh kiện ô tô và máy móc công nghiệp. Điểm mạnh của đúc ly tâm là khả năng tạo ra các sản phẩm có cấu trúc đồng nhất, ít khuyết tật và độ bền cơ học cao. Lực ly tâm giúp kim loại phân bố đều trong khuôn, loại bỏ các bọt khí và tạp chất, từ đó nâng cao chất lượng sản phẩm.

Ngoài ra, đúc ly tâm có thể áp dụng cho nhiều loại kim loại khác nhau, từ gang, thép đến các hợp kim màu. Phương pháp này không chỉ giúp tiết kiệm nguyên vật liệu mà còn tăng hiệu suất sản xuất, đáp ứng các yêu cầu khắt khe về chất lượng và độ bền của sản phẩm.

4.3 Đúc trọng lực

Đúc trọng lực, một trong những phương pháp cổ điển nhưng vẫn giữ vững giá trị trong ngành công nghiệp đúc, tận dụng lực hấp dẫn của Trái đất để đổ kim loại nóng chảy vào khuôn. Quy trình này bắt đầu bằng việc chuẩn bị khuôn, thường được làm từ kim loại hoặc gốm chịu nhiệt.

Sau đó, kim loại nóng chảy được đổ từ từ vào khuôn dưới tác động của trọng lực, cho phép kim loại lấp đầy các khoang khuôn một cách tự nhiên. Khi kim loại nguội đi và đông đặc, khuôn sẽ được mở ra để lấy sản phẩm hoàn chỉnh.

Đúc trọng lực đặc biệt phù hợp cho việc sản xuất các chi tiết nhỏ và trung bình, không yêu cầu độ chính xác quá cao. Phương pháp này thường được sử dụng trong sản xuất các bộ phận ô tô, linh kiện máy móc và đồ gia dụng. Với chi phí thấp và quy trình thực hiện đơn giản, đúc trọng lực trở thành lựa chọn lý tưởng cho các dự án sản xuất hàng loạt hoặc sản xuất theo yêu cầu.

Một trong những điểm mạnh của đúc trọng lực là khả năng sản xuất nhanh chóng và hiệu quả, đảm bảo các chi tiết có cấu trúc vững chắc và đồng đều. Tuy nhiên, phương pháp này có một số hạn chế về độ phức tạp của chi tiết và độ chính xác bề mặt, thường cần qua gia công thêm để đạt các yêu cầu kỹ thuật cao.

4.4 Đúc áp lực

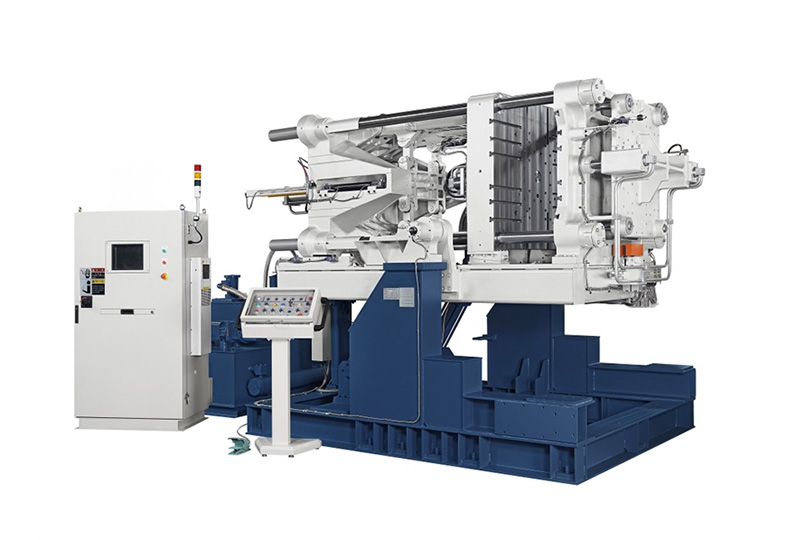

Đúc áp lực là một phương pháp hiện đại và tinh vi, tận dụng áp suất cao để bơm kim loại nóng chảy vào khuôn. Quá trình bắt đầu khi kim loại được nung chảy và sau đó được bơm vào khuôn với áp suất cực mạnh. Áp suất này không chỉ giúp kim loại lấp đầy mọi ngóc ngách của khuôn mà còn đảm bảo rằng sản phẩm cuối cùng có độ chính xác cao và bề mặt mịn màng.

Phương pháp đúc áp lực đặc biệt phù hợp cho việc sản xuất hàng loạt các chi tiết nhỏ và phức tạp, yêu cầu độ chính xác tuyệt đối và chất lượng bề mặt hoàn hảo. Đây là lý do tại sao đúc áp lực được ưa chuộng trong các ngành công nghiệp như ô tô, điện tử và thiết bị gia dụng.

Một trong những ưu điểm nổi bật của đúc áp lực là khả năng tạo ra các sản phẩm có chi tiết cực kỳ tỉ mỉ và độ bền cơ học cao. Áp suất cao giúp loại bỏ các khuyết tật như rỗ khí và sự không đồng đều, từ đó nâng cao chất lượng và tuổi thọ của sản phẩm. Ngoài ra, phương pháp này còn cho phép sản xuất các sản phẩm có thành mỏng, giúp tiết kiệm nguyên vật liệu và giảm trọng lượng, điều rất quan trọng trong các ngành công nghiệp hiện đại.

4.5 Đúc liên tục

Đúc liên tục là một phương pháp đột phá trong ngành công nghiệp đúc, nơi kim loại nóng chảy được đổ vào khuôn không ngừng, tạo ra dòng sản phẩm liền mạch và liên tục. Quá trình này bắt đầu khi kim loại lỏng được đổ vào khuôn, sau đó sản phẩm hoàn thiện được kéo ra từ đầu kia mà không hề gián đoạn. Đây là giải pháp lý tưởng cho việc sản xuất các chi tiết dài như ống, thanh và dây, với độ đồng nhất và chất lượng vượt trội.

Phương pháp đúc liên tục thực sự nổi bật với khả năng sản xuất các chi tiết có độ chính xác cao và ít khuyết tật. Kim loại được đổ vào khuôn một cách đều đặn, giúp sản phẩm cuối cùng đạt tiêu chuẩn cao về chất lượng và cấu trúc. Điều này đặc biệt quan trọng trong các ngành công nghiệp yêu cầu độ bền và tính nhất quán, như sản xuất thép và nhôm, nơi các thanh thép và dây nhôm phải chịu được áp lực lớn.

Một trong những điểm mạnh đáng kể của đúc liên tục là hiệu quả và tốc độ. Quá trình sản xuất không ngừng nghỉ này giúp giảm thiểu lãng phí nguyên vật liệu, tối ưu hóa thời gian và tăng hiệu suất. Kết quả là, doanh nghiệp không chỉ tiết kiệm chi phí mà còn đáp ứng được nhu cầu sản xuất với tốc độ nhanh chóng mà vẫn đảm bảo chất lượng cao.

4.6 Đúc mẫu chảy

Đúc mẫu chảy, hay còn gọi là đúc khuôn mẫu chảy, là một phương pháp đúc tiên tiến sử dụng một mẫu làm từ sáp hoặc nhựa để tạo khuôn. Quá trình bắt đầu bằng việc tạo mẫu của sản phẩm bằng sáp hoặc nhựa, sau đó phủ lên mẫu này bằng một lớp vỏ chịu nhiệt.

Khi lớp vỏ này cứng lại, mẫu sáp hoặc nhựa bên trong được nung chảy và thoát ra ngoài, để lại một khuôn rỗng. Kim loại nóng chảy sau đó được đổ vào khuôn rỗng này để tạo ra sản phẩm.

Phương pháp đúc mẫu chảy có nhiều ưu điểm, bao gồm khả năng tạo ra các chi tiết phức tạp với độ chính xác và bề mặt mịn. Điều này đặc biệt hữu ích trong các ngành công nghiệp đòi hỏi sản phẩm có yêu cầu kỹ thuật cao như hàng không, y tế và sản xuất các chi tiết máy móc nhỏ. Đúc mẫu chảy còn giúp giảm thiểu khuyết tật như lỗ rỗng và sai lệch kích thước, đảm bảo chất lượng sản phẩm vượt trội.

Tuy nhiên, đúc mẫu chảy cũng có nhược điểm, bao gồm chi phí cao và quá trình thực hiện phức tạp. Đầu tư ban đầu cho khuôn mẫu và thiết bị đúc là khá lớn, đồng thời yêu cầu kỹ thuật và kiểm soát nghiêm ngặt trong suốt quá trình sản xuất. Do đó, đúc mẫu chảy thường được áp dụng cho các sản phẩm có giá trị cao và yêu cầu độ chính xác đặc biệt.

Tóm lại, gia công đúc là một phương pháp sản xuất linh hoạt và hiệu quả, mang lại nhiều lợi ích trong việc tạo ra các chi tiết phức tạp và có độ bền cao. Tuy nhiên, quá trình này cũng đòi hỏi kỹ thuật cao và đầu tư ban đầu lớn. Việc lựa chọn phương pháp đúc phù hợp sẽ giúp tối ưu hóa chi phí và chất lượng sản phẩm.

CÔNG TY CỔ PHẦN ĐẦU TƯ P69

- Nhà máy sản xuất: Km 18, đường Đại Lộ Thăng Long, Khu CN Thạch Thất Quốc Oai, Hà Nội

- Số điện thoại: 0966686969 | Hotline: 0989188982

- Email: kd1@cokhip69.com.vn

- Website: https://cokhip69.com.vn